Побољшање уштеде енергије машине за бризгање

фебруара 16, 2023

Машина за бризгање је главна опрема за обликовање термопласта (термореактивне) пластике у различите облике пластичних производа. У прерађивачкој индустрији, једна од броја машина за бризгање је огромна, а животни век је углавном око 20 године. Према релевантним литературним извештајима, емисија угљеника из пластичних производа у развијеном граду на југу Кине представља релативну вредност производне индустрије, и индустријска додата вредност обрачуна 3.25% вредности производње, а потрошња енергије рачуна 10.62% потрошње енергије у прерађивачкој индустрији. Емисија угљеника у индустрији пластичних производа у 2010 био 3.294 милиона т [1]. Може се видети да је машина за бризгање опреме са великом потрошњом енергије. Што је већа потрошња енергије, релативна емисија угљеника је такође пропорционална. У септембру 22,2020, председник Си Ђинпинг

Посвећеност Кини свету на генералној дебати 75. заседања Генералне скупштине Уједињених нација

Емисије угљен-диоксида теже да дођу до врхунца 2030, и настојати да постигне неутралност угљеника (тхе “двоструки угљеник” циљ) од стране 2060. Суочавање са циљем од “двоструки угљеник”, побољшање уштеде енергије машине за бризгање је императив.

Анализа потрошње енергије машине за бризгање

Поступком бризгања, растопљени полимерни растварач се убризгава у шупљину калупа. Након што се полимерни растварач очврсне, шупљина калупа се отвара и пластични делови се истискују. Специфична акција: померите седиште за убризгавање напред до хлађења под притиском убризгавања (препластичне), држач за убризгавање назад да помери кров горњег калупа за ресетовање. Кроз ову анализу процеса, машина за бризгање треба да има радну снагу, полимер и систем грејања, и то енергетски део и грејни део, за оба је потребна електрична енергија за подршку. У потрошњи електричне енергије традиционалне хидрауличке машине за бризгање, пумпа за хидраулично уље заузима потрошњу енергије

Више од 80% [2], други материјал цилиндар грејање електрична енергија, печење кофа грејање струја обрачуната 15%, електрична контролна електрична енергија и друга електрична енергија обрачуната 5% [3]. Да би се остварила уштеда енергије и ниска количина угљеника машине за бризгање, потребно је смањити потрошњу енергије пумпе хидрауличног уља, што такође пружа нови начин за побољшање снаге машине за бризгање. Истовремено, такође је потребно смањити грејну снагу цилиндра за материјал и канте за печење, итд. Кроз ова побољшања, потрошња енергије машине за бризгање је минимизирана колико год је то могуће.

Унапређење машине за бризгање

Сада, машина за бризгање има примену серво система (укључујући и потпуну електричну контролу), а индустрија постепено изводи грејни прстен и подупирање резервоара за сушење [4]. Предности уштеде енергије су велике, али и мера за смањење емисија. Огроман простор пластичне индустрије подстакао је брзи развој машине за бризгање (укључујући екструдер) индустрија, и покренуо развој и развој уређаја за грејање који штеди енергију, уређај за грејање који штеди енергију као пластичне машине. Многи подржавајући произвођачи производа за уштеду енергије повећали су снагу националног изгледа.

Примена серво-управљачког система

У традиционалној машини за бризгање, обично користе хидраулични преносни уређај, углавном се састоји од уљне пумпе, хидраулички контролни вентил, притисак електромагнетни пропорционални вентил, проточни електромагнетни пропорционални вентил, мноштво различитих цилиндара за уље, мотор пумпе за уље и друге течностиПрибор за притисак и цев чине [5]. Погонски систем машине за бризгање - традиционалне карактеристике хидрауличке контроле је традиционална хидраулична пумпа за уље за машину за бризгање помоћу квантитативне пумпе кроз рад фреквенције снаге, уље високог притиска кроз преливни вентил, висока температура уља, висока бука, цурење хидрауличног уља, висока цена електричне енергије корисника, често одржавање и друге недостатке. Касније, за контролу се користи варијабилна пумпа. Варијабилна пумпа може уштедети нешто електричне енергије у поређењу са квантитативном пумпом, али се недостаци квантитативне пумпе не могу избећи [6]. Коришћењем о-хидрауличке контроле мешања (серво пумпа), то је, серво машина за бризгање пумпе за уштеду енергије. Углавном конфигурисан серво мотор, ротационо кодирање, високо прецизни сензор притиска и тако даље. Време серво пумпе за притисак хидрауличког система и повратне информације детекције протока, благовремено променом брзине и обртног момента серво синхроног мотора да би се прилагодио притисак и проток, коначно одржавати притисак целог система, стабилан, тачан, брзо подешавање притиска и протока, динамички одговор, високу прецизност, низак ниво буке, најважније је уштедети много електричне енергије. У поређењу са традиционалном квантитативном пумпом и системом варијабилне пумпе, изабрана снага мотора исте тонаже машине за бризгање је много мања, а простор за уградњу побољшава укупну оцену машине за бризгање. Пракса је доказала да шема контроле мешања електро-течности може уштедети 60% конвенционалног квантитативног система притиска уља пумпе под одређеним условима.

Примена потпуно електричног управљања

Машина за бризгање има пуну електричну контролу, све радње се ослањају на електрични актуатор да заврши, систем машине за бризгање не захтева контролу пута хидрауличног уља, која је позната као потпуно електрична машина за бризгање. Машини за бризгање не треба превише резервоара за гориво и цевовода, смањују се трошкови рада и одржавања, и постати чистији. Наравно, цена потпуно електричне машине за бризгање је знатно већа од цене традиционалне хидрауличне машине, користећи серво, возач, сензор високе прецизности и тако даље, у поређењу са високом тачношћу готових производа. Према статистици, губитак енергије узрокован хидрауличном машином за бризгање је чак 36% ~ 68% [8], потпуно електрична машина за бризгање са ниском буком, ниска потрошња енергије, у поређењу са традиционалном машином за бризгање може уштедети 50% ~ 70% енергије [9]. Наравно, пуна електрична машина за бризгање се користи за мале и средње тонаже за закључавање калупа, у потреби за веома дуго времена за затварање калупа и веома високим притиском за закључавање калупа обраде, или је потребна хидраулична машина за бризгање, пуна електрична се не замењује.

Примена уређаја за регулисање конверзије фреквенције

Надоградите машину за бризгање на “уштеда енергије” машина за бризгање, своје улагање (углавном фреквентни претварач) треба опоравити [10] кроз уштеду електричне енергије или нафте у року од једне године. Инвертер машине за бризгање се користи у посебној контролној плочи или у ЦПУ фреквентног претварача, који може избећи квантитативну пумпу за бризгање машине има велику потрошњу енергије, дуг циклус акције, спора брзина деловања и други недостаци. У процесу убризгавања, постоје фазе закључавања, лепак, пуњење, сол, хлађење и отварање калупа. Захтеви за притисак у овим фазама нису исти. Све док се мали притисак може отворити, сол, лепак, хлађење и тако даље биће већи притисак, како би се обезбедио квалитет и ефикасност пластичних делова. Машина за бризгање у брзини електроде је велика, тада је притисак бризгања велики, па преко фреквентног претварача

Мотор за бризгање је прилагођен за постизање уштеде енергије. Општа машина за бризгање машине за претварање фреквенције у уштеду енергије обично практикује: користиће се за контролу пропорције сигнала снаге регулационог вентила, након процеса конверзије као

Фигура 1 Шематски дијаграм структуре и уградње електромагнетног грејног намотаја (мрежни дијаграм)

Кроз цев од угљеничних влакана или кварцне лампе на цеви од материјала директног површинског извора светлости загревање високе температуре, од топлотног прстена до материјалне цеви директан пренос топлоте, ефекат уштеде енергије је бољи.

Уређај за уштеду енергије буре за сушење материјала

Пластични сушач (позната и као канта за печење) је неопходна периферна опрема у бризгању, који игра важну улогу у стабилизацији бризгања и квалитета површине пластичних делова. Принцип рада традиционалне пластичне сушаре: врући ваздух унутрашње грејне цеви вентилатор-сушара се удувава у унутрашњост конусног резервоара, са горњим и доњим ситом и површином резервоара као грејном жицом у канти сушаре

Под дејством дувања вентилатора, ветар дува у буре материјала да би постигао сврху сушења. Традиционална сушара нема интелигентни сензор за детекцију, не може бити интелигентан.

Контролишите количину сувог ваздуха, је рад са константном запремином ваздуха, већа потрошња енергије, ниска стопа конверзије топлотне енергије, озбиљног расипања енергије и других појава.

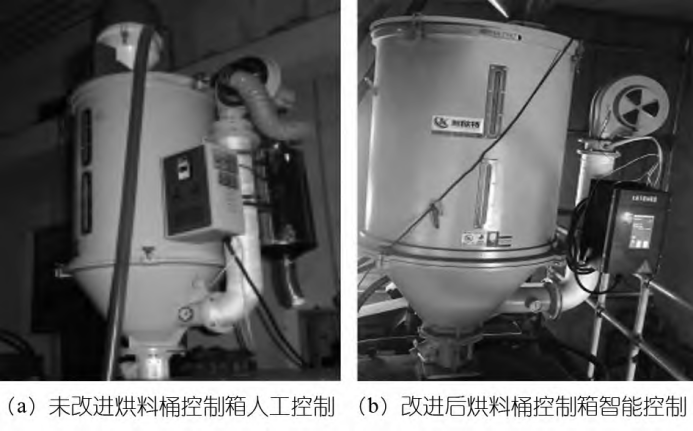

Да би се побољшала уштеда енергије оригиналног бурета за печење, контролни део бурета за печење је посебно интелигентно обрађен, а структура осталих буради за печење остаје непромењена. Дигитални интелигентни серво аутоматски систем за контролу температуре, у основи састављена од компјутерских програма, може да компензује снагу потребну за константну температуру у складу са подешеном температуром регулатора цеви материјала, тако да интелигентно контролише температуру, запремине ваздуха и снаге грејања, и постићи ефекат уштеде енергије константном температуром загревања материјала за сушење. Ефекат уштеде енергије између 40% ~ 60%, једноставна инсталација, нема додатног након отклањања грешакаодржавање.200 кг снаге бурета пећи 3.3 кВ.х један сат пре побољшања,

Након побољшања, То је 1.5 кВ.х, основна стопа уштеде енергије је 54%, а трошак се може надокнадити у 6 до 10 месеци. Као што је приказано на слици Слика 22. Први принцип уштеде енергије је аутоматско подешавање снаге, дати одговарајућу снагу према степену сушења материјала, одржавати температуру потребну за материјал за сушење и стабилизовати константну температуру како би се смањио отпад. Друго, запремина ваздуха се аутоматски подешава, мерење температуре сувоће пластике у реалном времену, кроз систем аутоматски контролише величину тујере, како би се смањио губитак топлоте. Треће, елиминишу потенцијалне безбедносне ризике, када температура достигне одређену меру, систем ће аутоматски прекинути напајање, играју улогу у заштити безбедности.

Примена опреме за визуелну детекцију

Машина за бризгање истовремено штеди електричну енергију, праве квалификоване производе, заштита калупа је важна карика уштеде енергије бризгањем. У последњих неколико година, интелигентни случајеви примене су трансплантирани у апликације машина за бризгање, која је одиграла добру улогу у побољшању квалитета производа, заштита калупа и друге опреме. Увести опрему за детекцију машинског вида, тхе ЦЦД (Напуни укључени уређај) сензор, кроз

Фигура 2 Шематски дијаграм пре и после побољшања контролне кутије цеви за сушење (мапа сајта)

ЦЦД може трансформисати оптичку слику у интелигентни систем за обраду слике и доношење одлука за пренос дигиталног сигнала, и ефикасно контролише да ли је оптичка слика исправна или не. То је инсталирање неколико индустријских камера у пластичну машину и место калупа или сочива са визуелном опремом како би се заменило људско око да би се завршило мерење, инспекција, вођење, идентификацију и друге функције, да се смањи рад, смањити интензитет рада, пристајање информација интелигентна конструкција и друго [16]. Генерално се може инсталирати шест ЦЦД камера.

Као важна опрема за обликовање у преради пластичних делова, бризгање директно утиче на квалитет пластичних делова. Заузима важан удео у обради бризгања. Обраћање пажње на употребу и одржавање калупа и продужење века трајања калупа, то је важно питање уштеде енергије, смањење емисије, смањење трошкова и повећање ефикасности у индустрији бризгања. Заштита калупа је погодна за праћење рада машине за бризгање у реалном времену, откривање и контрола, користећи машински вид обраде у реалном времену, интелигентно праћење машина за бризгање, открити лоше, кратка или летња ивица производа, праћење клизача калупа на месту, уграђени, страно тело површине шупљине калупа и ресетовање калупа, лепљиви калуп, боја, затворено, производ искључен, итд. Кроз овај мониторинг, можемо избећи оштећење калупа и зауставити производњу, и скратити производни циклус. Када дође до лоших производа или кратких снимака, систем такође може на време подсетити оператера. Наравно, примена сензора слике поред праћења калупа, али и проширити функцију, посебно компатибилан са интелигентним контролним системом машине за бризгање [17], али и као контрола квалитета производа, идентификацију и неквалификовану класификацију, како би се смањила ручна инспекција замора производа узрокованог погрешном проценом и проценом производа.

тагПријављено је да се очекује производња и спаљивање пластике у 2019

Више од 850 милиона т ЦО 2 еквивалент, еквивалентно емисијама из 189 500 МВ термоелектране на угаљ. Стручњаци процењују да ће глобална производња и спаљивање пластике емитовати 56 милијарди т еквивалента угљен-диоксида од сада до 2050, представљање 10 до 13 проценат укупног буџета угљеника који може бити “потрошено” до средине века на основу тренутних обавеза за смањење емисија. До краја века, емисије у вези са пластиком могле би да чине половину [18] укупног буџета угљеника. Из ових података, емисија угљеника из индустрије бризгања је и даље веома велика, у будућности Предстоји дуг пут до смањења емисија. Истовремено, треба да смањимо емисије и применимо нову енергију кроз технолошки напредак. Сада, индустрија бризгања је важан начин за смањење емисија уштедом електричне енергије, контролу квалитета производа и производњу квалификованијих производа. Имплементација уштеде енергије и смањења емисија, смањење трошкова и повећање ефикасности је основа реализације “двоструки угљеник” циљ. Додатно, “интелигентна производња” треба користити за смањење угљеника, и обезбеди изворну снагу за интелигентну надоградњу производње и зелену трансформацију. Биће спроведен низ мера како би се смањиле емисије и учинило мало да се ублажи глобални ефекат стаклене баште.

Ako imate bilo kakvih pitanja o машина за убризгавање ,molim vas slobodno pitajte FLYSE tim (вхатсапп:+86 18958305290),mi ćemo vam pružiti najbolju uslugu!

Блог

Možda se i vama sviđa