射出成形機の省エネ化

2月 16, 2023

射出成形の湿度は以下でなければなりません 熱可塑性樹脂を作るための主要な成形装置です (熱硬化性) プラスチック製品のさまざまな形状にプラスチック. 製造業では, 射出成形機の数の 1 つが巨大です, そして耐用年数は一般に約です 20 年. 関連文献によると, 中国南部の先進都市におけるプラスチック製品の炭素排出量は、製造業の相対的な価値を説明しています, 産業付加価値の説明 3.25% 製造業生産額の, そして、電力エネルギー消費が占める 10.62% 製造業のエネルギー消費の. プラスチック製品産業の炭素排出量 2010 だった 3.294 百万トン [1]. 射出成形機はエネルギー消費量の多い設備であることがわかります. エネルギー消費量が多いほど, 相対的な炭素排出量も比例します. 9月に 22,2020, 習近平国家主席

第75回国連総会の一般討論で中国へのコミットメントを世界に

二酸化炭素排出量は 2030, カーボンニュートラルの達成に努める (NS “ダブルカーボン” 目標) に 2060. という目標に向かって “ダブルカーボン”, 射出成形機の省エネ化は急務.

射出成形機のエネルギー消費分析

射出成形法による, 溶融ポリマー溶媒が金型キャビティに射出されます. ポリマー溶剤硬化後, 金型キャビティが開かれ、プラスチック部品が押し出されます. 具体的な行動: 射出シートを前方に動かして射出圧力を冷却する (プレプラスチック), 射出ホルダーを後ろに移動して、金型をリセットする上部の屋根を移動します. このプロセス分析を通して, 射出成形機には動作能力が必要です, ポリマーと加熱システム, つまり、電源部分と加熱部分, どちらもサポートするために電気エネルギーが必要です. 従来の油圧式射出成形機の電力消費量では, 作動油ポンプが電力消費を占めます

より多い 80% [2], 他の材料シリンダー加熱電気, ベーキングバケット加熱電気が占める 15%, 電気制御 電気およびその他の電気 5% [3]. 射出成形機の省エネ・低炭素化を実現するために, 作動油ポンプの消費電力を削減する必要がある, 射出成形機のパワー向上にも新たな道を提供します. 同時に, 材料シリンダーとベーキングバケットの加熱力を減らすことも必要です, NS. これらの改善により, 射出成形機の消費電力を可能な限り最小化.

射出成形機の改良

現在のところ, 射出成形機にはサーボシステムが適用されています (いくつかの完全な電気制御を含む), そして業界は徐々に加熱リングと乾燥ホッパーのサポートを行っています [4]. 省エネ効果が大きい, だけでなく、排出量を削減するための措置. プラスチック産業の巨大なスペースは、射出成形機の急速な発展を後押ししました (押出機を含む) 業界, 省エネ加熱装置の開発・開発を牽引, プラスチック機械としての省エネ加熱装置. 省エネ製品の多くの支持メーカーが全国レイアウトの強みを高めています.

サーボ制御システムの応用

従来の射出成形機では, 通常、油圧伝達装置を使用します, 主にオイルポンプで構成されています, 油圧制御弁, 圧力電磁比例弁, 流量電磁比例弁, さまざまな異なるアクション オイル シリンダー, オイル ポンプ モーターおよび他の液体圧力の付属品および管は構成します [5]. 射出成形機の駆動システム-従来の油圧制御機能は、従来の射出成形機の油圧オイルポンプであり、電力周波数操作による定量ポンプを使用しています, オーバーフローバルブを通る高圧オイル, 油温が高い, 高騒音, 作動油漏れ, ユーザーの電気代が高い, 頻繁なメンテナンスとその他の欠点. 後で, 制御には可変ポンプを使用. 可変ポンプは、定量ポンプと比較して節電できます。, しかし、定量ポンプの欠点は避けられません [6]. o油圧混合制御の使用 (サーボポンプ), あれは, サーボ省エネポンプ式射出成形機. 主に構成されたサーボモーター, ロータリーコーディング, 高精度圧力センサーなど. 油圧システムの圧力と流量検出フィードバックのサーボ ポンプ時間, サーボ同期モーターの速度とトルクを変更して、それに応じて圧力と流量を調整することにより、タイムリーに, 最終的にシステム全体の圧力を維持します, 安定, 正確, 圧力と流量をすばやく設定, 動的応答, 高精度, 低ノイズ, 最も重要なことは、多くの電力を節約することです. 従来の定量ポンプ、可変ポンプシステムとの比較, 同じトン数の射出成形機の選択されたモーター出力ははるかに小さい, 設置スペースが射出成形機の全体的なグレードを向上させます. 実践は、電気液体混合制御スキームが節約できることを証明しました 60% 特定の条件下での従来の定量ポンプ油圧システムの.

完全電気制御の適用

射出成形機は完全電気制御を採用, すべてのアクションは、完了するために電動アクチュエータに依存しています, 射出成形機システムは作動油路制御を必要としません, 全電動射出成形機として知られる. 射出成形機は燃料タンクとパイプラインをあまり必要としません, 運用と保守のコストが削減されます, そしてきれいになる. もちろん, 全電動射出成形機のコストは、従来の油圧式機械のコストよりも大幅に高くなります, サーボの使用, 運転者, 高精度センサーなど, 完成品の高精度と比較して. 統計によると, 油圧射出成形機によるエネルギー損失は 36% ~ 68% と高い [8], 低騒音の全電動式射出成形機, 低エネルギー消費, 従来の射出成形機と比較して、50% ~ 70% のエネルギーを節約できます。 [9]. もちろん, 全電動射出成形機は、小型および中型の型締トン数に使用されます, 金型を閉じるのに非常に長い時間が必要であり、非常に高い型締圧力処理が必要な場合, または油圧射出成形機が必要, フルエレクトリックは交換されていません.

周波数変換調整装置の応用

射出成形機をアップグレード “省エネ” 射出成形機, その投資 (主に周波数変換器) 回復する必要があります [10] 1年以内に電気またはオイルのコストを節約することにより. 射出成形機のインバーターは、専用の制御盤や周波数変換器のCPUに使用されています。, 定量ポンプ式射出成形機はエネルギー消費量が多い, アクションサイクルが長い, 動作速度の遅さ、その他の不具合. 注射の途中, ロックには段階があります, のり, 充填, ソル, 冷却と型開き. これらの段階での圧力要件は同じではありません. 小さな圧力が開くことができる限り, ソル, のり, 冷却などにより圧力が大きくなります, プラスチック部品の品質と効率を確保する. 射出成形機の電極速度が速い, 射出成形圧力が大きい, 周波数変換器を介して

省エネを実現するために射出成形モーターを調整. 一般的な射出成形機の周波数変換省エネの通常の実践: 調整弁電力信号の割合を制御するために使用されます, としての変換プロセスの後

形 1 電磁加熱コイルの構造と設置の模式図 (ネットワーク図)

材料管の直接面光源の高温加熱に炭素繊維または石英ランプ管を介して, ヒートリングから素材チューブへの直接熱伝達, 省エネ効果がアップ.

乾燥材バレル省エネ装置

プラスチックドライヤー (ベーキングバケットとも呼ばれます) 射出成形に欠かせない周辺機器, プラスチック部品の射出成形と表面品質を安定させる上で重要な役割を果たします. 従来のプラスチック乾燥機の動作原理: ファンドライヤーの内部加熱パイプの熱風がコーンホッパーの内部に吹き込まれます, 上部と下部のふるいとホッパーの表面をドライヤーバケットの電熱線として使用

ファンが吹いている動作の下で, 乾燥の目的を達成するために、風が材料バレルに吹き込みます。従来の乾燥機には、インテリジェントな検出センサーがありません。, 知的になれない.

乾燥空気量を制御する, 定風量運転, より多くの電力消費, 低い熱エネルギー変換率, 深刻なエネルギー浪費およびその他の現象.

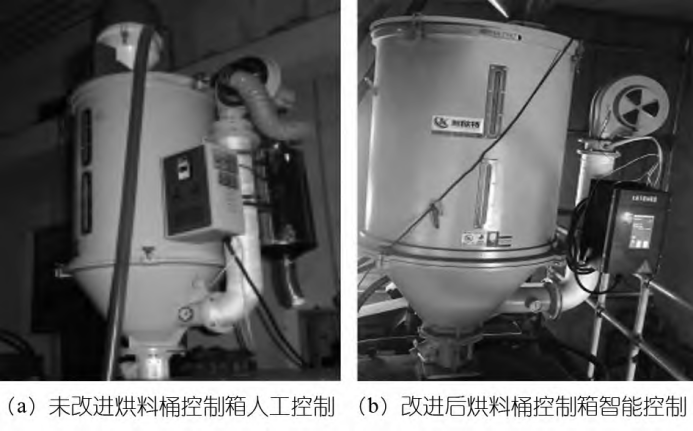

元のベーキングバレルの省エネを改善するために, ベーキングバレルの制御部分は特別にインテリジェントに処理されています, 他のベーキングバレルの構造は変更されていません. デジタル温度インテリジェント制御サーボ自動システム, 基本的にコンピュータープログラムで構成されています, 材料バレルコントローラーの設定温度に応じて、恒温に必要な電力を補償できます, 温度を賢くコントロールするために, 風量と加熱力, 乾燥材の定温加熱による省エネ効果を実現. 40%~60%の省エネ効果, 簡単なインストール, デバッグ後の追加メンテナンスなし。200 kg オーブン バレル電力 3.3 改善1時間前のkW.h,

改善後, それは 1.5 キロワット時, 基本的な節電率は 54%, そしてコストは 6 に 10 月. 図のように 22. その省エネ原理の第 1 は、電力を自動的に調整することです。, 素材の乾燥度に応じてマッチング力を付与, 乾燥材料に必要な温度を維持し、一定温度を安定させて廃棄物を減らします. 2番, 風量は自動調整, プラスチックの温度乾燥度のリアルタイム測定, システムによって自動的に羽口のサイズを制御します, 熱損失を少なくするために. 三番目, 潜在的な安全上のリスクを排除, ある程度の温度になったら, システムは自動的に電源を遮断します, 安全保護の役割を果たす.

視覚検出装置のアプリケーション

射出成形機は同時に電気エネルギーを節約します, 認定製品を作る, 金型を保護することは、射出成形の省エネの重要なリンクです. 近年では, 射出成形機のアプリケーションにインテリジェントなアプリケーション ケースが移植されました。, 製品の品質を向上させるのに良い役割を果たしてきました, 金型やその他の機器の保護. マシンビジョン検出装置の導入, CCD (電荷結合素子) イメージセンサー, 終えた

形 2 乾燥バレルコントロールボックス改良前後の模式図 (サイトマップ)

CCD は、光学画像をデジタル信号伝送用のインテリジェントな画像処理および意思決定システムに変換できます。, 光学像が正しいかどうかを効果的に制御します. プラスチック機械と金型の場所またはレンズにいくつかの産業用カメラを設置して、人間の目に置き換えて測定を完了することです。, 検査, ガイダンス, 識別およびその他の機能, 労働を減らすために, 労働集約度を下げる, ドッキング情報インテリジェント構築など [16]. 通常6台のCCDカメラを搭載可能.

プラスチック部品加工における重要な成形装置として, 射出成形はプラスチック部品の品質に直接影響します. 射出成形加工において重要な割合を占めています. 金型の使用とメンテナンスに気を配り、金型の寿命を延ばす, 省エネの重要課題です, 排出削減, 射出成形業界におけるコスト削減と効率向上. 金型保護装置は、射出成形機の動作をリアルタイムで監視するのに適しています, 検出と制御, マシンビジョンによるリアルタイム演算処理, インテリジェント監視射出成形機, 不良を検出, ショートまたはプロダクト フライング エッジ, 金型スライダーの位置を監視する, 埋め込み, 金型キャビティ表面異物と金型リセット, 粘着性のカビ, 色, 閉まっている, 製品オフ, NS. このモニタリングを通して, 金型の破損を回避し、生産を停止できます, 生産サイクルを短縮. 不良品やショートショットが発生した場合, システムはオペレーターに時間内に通知することもできます. もちろん, 金型の監視に加えて、イメージ センサーのアプリケーション, だけでなく、機能を拡張します, 特に射出成形機のインテリジェント制御システムとの互換性 [17], だけでなく、製品の品質管理としても, 識別および非限定分類, 製品の誤判定や誤判定による製品疲労の手動検査を減らすために.

タグでプラスチックの生産と焼却が発生すると予想されていると報告されています 2019

より多い 850 百万tCO 2 同等, からの排出量に相当 189 500 MW石炭火力発電所. 専門家は、世界のプラスチック生産と焼却が排出するだろうと見積もっている 56 10億トンの二酸化炭素換算 2050, 代表する 10 に 13 総炭素収支の割合 “消耗” 現在の排出量削減公約に基づいて、今世紀半ばまでに. 世紀末までに, プラスチック関連の排出量が半分を占める可能性がある [18] 総炭素収支の. これらのデータから, 射出成形産業の二酸化炭素排出量は依然として非常に大きい, 将来的に排出量を削減するには長い道のりがあります. 同時に, 排出量を削減し、技術の進歩を通じて新しいエネルギーを適用する必要があります. 現在のところ, 射出成形産業は、電気エネルギーを節約することで排出量を削減する重要な方法です, 製品の品質を管理し、より適格な製品を生産する. 省エネ・排出削減の実施, コスト削減と効率化は、 “ダブルカーボン” ゴール. 加えて, “インテリジェントな製造” 炭素を削減するために使用する必要があります, インテリジェントな製造のアップグレードとグリーンな変革のためのソースパワーを提供します. 排出量を削減するための一連の措置が実施され、地球規模の温室効果を緩和することはほとんどありません.

ブログ

多分あなたも好きです