注塑机节能改进

2月 16, 2023

注塑机 是制造热塑性塑料的主要成型设备 (热固性) 塑料制成各种形状的塑料制品. 在制造业, 其中一台注塑机数量庞大, 使用寿命一般约为 20 年. 据相关文献报道, 南方某发达城市塑料制品碳排放量占制造业相对值, 和工业增加值占 3.25% 制造业产值, 电力能耗占 10.62% 制造业的能源消耗. 中国塑料制品行业碳排放 2010 曾是 3.294 万吨 [1]. 由此可见,注塑机是一种高能耗设备. 能耗越高, 相对碳排放也成正比. 在九月 22,2020, President Xi Jinping

第75届联大一般性辩论中国对世界的承诺

二氧化碳排放力争年底达峰 2030, 并努力实现碳中和 (这 “双碳” 目标) 经过 2060. 面对目标 “双碳”, 注塑机节能改造势在必行.

注塑机能耗分析

通过注塑工艺, 将熔融的聚合物溶剂注入模腔. 聚合物溶剂固化后, 打开模具型腔,推出塑料件. 具体行动: 将注射座向前移动到注射压力冷却 (预塑性), 射出座回移顶顶复位模具. 通过这个过程分析, 注塑机需要有运转动力, 聚合物和加热系统, 即动力部分和加热部分, 两者都需要电能支撑. 在传统油压注塑机的耗电量中, 液压油泵占用功率消耗

多于 80% [2], 其他料缸加热电, 烤桶加热用电量占 15%, 电气控制用电及其他用电占比 5% [3]. 为实现注塑机节能低碳, 有必要降低液压油泵的功耗, 这也为注塑机的动力提升提供了新的途径. 同时, 还需要降低料缸和烘烤桶的加热功率, 等等. 通过这些改进, 尽可能降低注塑机的功耗.

注塑机的改进

现在, 注塑机有伺服系统的应用 (包括一些全电控), 且行业正在逐步开展加热圈与干燥料斗的配套 [4]. 节能效益大, 也是一种减排措施. 塑料行业的巨大空间带动了注塑机的快速发展 (包括挤出机) 行业, 并带动了节能加热装置的研制开发, 塑料机械节能加热装置. 多家节能产品配套厂商加大力度布局全国.

伺服控制系统的应用

在传统注塑机, 通常使用液压传动装置, 主要由油泵组成, 水力控制阀, 压力电磁比例阀, 流量电磁比例阀, 多种不同动作油缸, 油泵电机和其他液压附件及管路构成 [5]. 注塑机驱动系统-传统液压控制特点是传统注塑机液压油泵采用定量泵通过工频运行, 高压油通过溢流阀, 油温高, 高噪音, 液压油泄漏, 用户用电成本高, 维护频繁等缺点. 之后, 变量泵用于控制. 变量泵比定量泵更省电, 但定量泵的缺点也无法避免 [6]. 采用o-液压混合控制 (伺服泵), 那是, 伺服节能泵式注塑机. 主要配置伺服电机, 旋转编码, 高精度压力传感器等. 液压系统压力和流量检测反馈的伺服泵时间, 及时通过改变伺服同步电机的转速和扭矩来相应地调节压力和流量, 最终维持整个系统的压力, 稳定的, 准确的, 快速设定压力和流量, 动态响应, 高精准度, 低噪声, 最重要的是可以省很多电. 与传统的定量泵和变量泵系统相比, 同吨位注塑机选用的电机功率要小很多, 安装空间提高了注塑机的整体档次. 实践证明电液混合控制方案可以节省 60% 常规定量泵油压系统在一定条件下的性能.

全电控应用

注塑机采用全电控, 所有动作靠电动执行器完成, 注塑机系统不需要液压油路控制, 号称全电动注塑机. 注塑机不需要太多的油箱和管路, 运行和维护成本降低, 变得更干净. 当然, 全电动注塑机成本明显高于传统油压机, 使用伺服, 司机, 高精度传感器等, 与成品的高精度相比. 据统计, 油压式注塑机造成的能量损失高达36%~68% [8], 全电动注塑机运行噪音低, 低能耗, 与传统注塑机相比可节能50%~70% [9]. 当然, 全电动注塑机用于中小型合模吨位, 在需要很长时间合模和很高锁模压力的加工中, 或者需要液压注塑机, 全电动不更换.

变频调速装置的应用

将注塑机升级为 “节能” 注塑机, 它的投资 (主要是变频器) 应该恢复 [10] 通过在一年内节省电力或石油成本. 注塑机变频器用在专用控制板或变频器CPU中, 避免定量泵注塑机能耗大, 动作周期长, 动作速度慢等缺陷. 在注射过程中, 有锁定的阶段, 胶水, 填充, 溶胶, 冷却开模. 这些阶段对压力的要求是不一样的. 只要压力小就可以打开, 溶胶, 胶水, 冷却等压力会更大, 确保塑料零件的质量和效率. 注塑机中电极速度高, 那么注塑压力就大, 所以通过变频器

注塑电机调整,实现节能. 一般注塑机变频节能通常做法: 将用于控制比例调节阀的功率信号, 转换过程之后

数字 1 电磁加热线圈结构及安装示意图 (网络图)

通过碳纤维或石英灯管对料管直接面光源高温加热, 从热环到料管直接传热, 节能效果更好.

干燥料桶节能装置

塑料烘干机 (也称为烤桶) 是注塑成型必不可少的周边设备, 对稳定塑件的注塑成型和表面质量起着重要作用. 传统塑料烘干机的工作原理: 将风机内加热管的热风吹入锥形料斗内部, 以上下筛网和料斗表面作为干燥桶内的电热丝

在风扇吹动下, 风吹入料筒内达到干燥目的,传统干燥机没有智能检测传感器, 不能聪明.

控制干燥风量, 是定风量运行, 更多的电力消耗, 热能转化率低, 严重的能源浪费等现象.

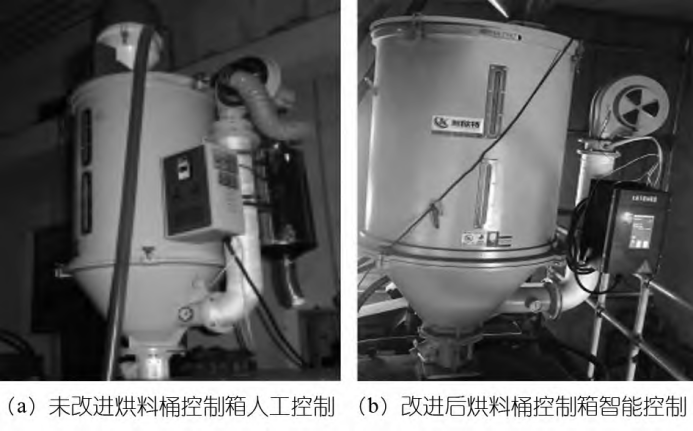

为了提高原烤桶的节能效果, 烤桶控制部分经过特殊智能化处理, 而其他烤桶结构不变. 数字温度智能控制伺服自动化系统, 基本上由计算机程序组成, 可根据料桶控制器的设定温度补偿恒温所需的功率, 从而智能控制温度, 风量和加热功率, 并达到干燥物料恒温加热的节能效果. 节能效果在40%~60%之间, 安装简单, 调试后无需额外维护。200公斤烤箱桶功率 3.3 kW.h 改进前一小时,

改进后, 这是 1.5 千瓦时, 基本节电率为 54%, 成本可以在 6 到 10 几个月. 如图图所示 22. 它的节能原理首先是自动调节功率, 根据物料干燥程度给予匹配功率, 维持干燥物料所需的温度,稳定恒温,减少浪费. 第二, 风量自动调节, 实时测量塑料的温度干燥度, 通过系统自动控制风口大小, 以减少热损失. 第三, 消除安全隐患, 当温度达到一定程度时, 系统会自动切断电源, 起到安全保护作用.

视觉检测设备应用

注塑机同时节省电能, 做合格的产品, 保护模具是注塑节能的重要环节. 最近几年, 智能应用案例已移植到注塑机应用, 对提高产品质量起到了很好的作用, 保护模具和其他设备. 引进机器视觉检测设备, CCD (电荷耦合器件) 图像传感器, 通过

数字 2 烘干桶控制箱改进前后示意图 (站点地图)

CCD可将光学图像转化为数字信号传输的智能图像处理和决策系统, 并有效控制光学图像是否正确. 是在塑机、模具处安装数台工业相机或配备视觉设备的镜头,代替人眼完成测量。, 检查, 指导, 识别等功能, 减少劳动力, 降低劳动强度, 对接信息化智能建设等 [16]. 一般可安装六台CCD摄像机.

作为塑件加工中重要的成型设备, 注塑成型直接影响塑件质量. 在注塑加工中占有重要的比重. 注意模具的使用和保养,延长模具的使用寿命, 是节能的重要课题, 减排, 注塑行业降本增效. 模具保护器适用于注塑机运行实时监控, 检测与控制, 利用机器视觉实时运算处理, 智能监控注塑机, 检测不良, 短路或产品飞边, 监控模具滑块到位, 嵌入式, 模具型腔表面异物及模具复位, 粘模, 颜色, 关闭, 产品关闭, 等等. 通过此次监测, 我们可以避免模具破碎损坏和停止生产, 并缩短生产周期. 当出现不良产品或短射时, 系统还能及时提醒操作人员. 当然, 图像传感器的应用除了监控模具, 还要扩充功能, 特别兼容注塑机智能控制系统 [17], 也作为产品质量的控制, 鉴定及不合格分类, 以减少人工检测因产品误判、误判造成的产品疲劳.

tag据报道,塑料生产和焚烧预计将发生在 2019

多于 850 万吨二氧化碳 2 相等的, 相当于排放量 189 500 MW燃煤电厂. 专家估计全球塑料生产和焚烧将排放 56 亿吨二氧化碳当量从现在到 2050, 代表 10 到 13 总碳预算的百分比 “花费” 根据当前的减排承诺,到本世纪中叶. 到本世纪末, 与塑料有关的排放量可能占一半 [18] 总碳预算. 从这些数据, 注塑行业的碳排放量仍然很大, 未来减排任重而道远. 同时, 我们需要通过技术进步来减少排放和应用新能源. 现在, 注塑行业通过节约电能是减排的重要途径, 控制产品质量,生产更多合格产品. 实施节能减排, 降本增效是实现 “双碳” 目标. 此外, “智能制造” 应该用来减少碳, 为智能制造升级和绿色转型提供源动力. 将实施一系列减排措施,对缓解全球温室效应作用甚微.

博客