Injekzio-makinaren energia aurrezteko hobekuntza

Otsaila 16, 2023

Injekzio bidezko makina termoplastikoak egiteko moldeatzeko ekipo nagusia da (termoegonkorra) plastikoak produktu plastikoen forma ezberdinetan. Manufaktura-industrian, injekzio-makinen kopuruaren bat handia da, eta zerbitzu-bizitzaren ingurukoa da, oro har 20 urteak. Dagokion literatura-txostenen arabera, Txinako hegoaldeko hiri garatu batean plastikozko produktuen karbono isurketak fabrikazio industriaren balio erlatiboa da., eta balio erantsi industrialaren kontabilizazioa 3.25% fabrikazio-irteeraren balioaren, eta energia-kontsumoa hartzen du kontuan 10.62% manufaktura-industriaren energia-kontsumoa. Produktu plastikoen industriaren karbono isuria 2010 zen 3.294 milioi t [1]. Ikus daiteke injekzio-makina energia kontsumo handiko ekipoa dela. Zenbat eta energia-kontsumo handiagoa izan, karbono-igorpen erlatiboa ere proportzionala da. Irailean 22,2020, Xi Jinping presidentea

Txinarekiko konpromisoa munduarekiko Nazio Batuen Batzar Nagusiaren 75. saioko eztabaida orokorrean

Karbono dioxidoaren isurketak gailurra izaten saiatzen dira 2030, eta karbono neutraltasuna lortzen ahalegindu (du “karbono bikoitza” xede) arabera 2060. ren helburuari aurre eginez “karbono bikoitza”, injekzio-makinaren energia aurrezteko hobekuntza ezinbestekoa da.

Injekzio-makinaren energia-kontsumoaren azterketa

Injekzio-moldeaketa prozesuaren bidez, urtutako polimeroaren disolbatzailea moldearen barrunbean injektatzen da. Polimero-disolbatzailea ondu ondoren, moldearen barrunbea ireki eta plastikozko piezak kanpora botatzen dira. Ekintza zehatza: mugitu injekzio-eserlekua injekzio-presioa hozteko (preplastikoa), injekzio euskarria atzera goiko berrezarri moldearen teilatua mugitzeko. Prozesuaren azterketa honen bidez, injekzio-makinak funtzionamendu-potentzia izan behar du, polimeroa eta berogailu sistema, hots, potentzia zatia eta berokuntza zatia, biek energia elektrikoa behar dute eusteko. Injekzio hidrauliko tradizionalaren elektrizitate-kontsumoan, olio-ponpa hidraulikoak energia-kontsumoa hartzen du

baino gehiago 80% [2], beste material zilindroa berotzeko elektrizitatea, gozogintza ontzi berogailua elektrizitatea kontabilizatu 15%, kontrol elektrikoa elektrizitatea eta beste elektrizitatea kontabilizatuta 5% [3]. Injekzio-makinaren energia aurreztea eta karbono baxua konturatzeko, beharrezkoa da olio-ponpa hidraulikoaren energia-kontsumoa murriztea, horrek ere bide berri bat ematen du injekzio-makinaren potentzia hobetzeko. Aldi berean, halaber, beharrezkoa da material-zilindroaren eta gozogintza-ontziaren berokuntza-potentzia murriztea, etab. Hobekuntza hauen bitartez, injekzio-makinaren energia-kontsumoa ahalik eta gehien murrizten da.

Injekzio-makinaren hobekuntza

Gaur egun, injekzio-makinak serbo sistemaren aplikazioa du (kontrol elektriko osoa barne), eta industria pixkanaka berogailu-eraztunak eta lehortzeko hopper euskarriak egiten ari da [4]. Energia aurrezteko abantailak kopuru handia da, baina baita isurketak murrizteko neurri bat ere. Plastiko industriaren espazio handiak injekzio-makinaren garapen azkarra bultzatu du (estrusorea barne) industria, eta energia aurrezteko berogailu gailuaren garapena eta garapena bultzatu zuen, energia aurrezteko berogailua plastikozko makineria gisa. Energia aurrezteko produktuen fabrikatzaile laguntzaile askok diseinu nazionalaren indarra areagotu dute.

Serbokontrol sistemaren aplikazioa

Injekzio-makina tradizionalean, normalean transmisio hidraulikoa gailu erabili, olio ponpaz osatuta dago batez ere, kontrol hidrauliko balbula, presio elektromagnetikoko balbula proportzionala, fluxu elektromagnetikoko balbula proportzionala, ekintza ezberdineko olio-zilindro ugari, olio ponpa motorra eta beste likidoPresio osagarriak eta hodiak osatzen dute [5]. Injekzio-makinaren gidatzeko sistema-kontrol hidrauliko tradizionalaren ezaugarriak injekzio-makinaren olio-ponpa hidraulikoa da potentzia-maiztasunaren eragiketaren bidez ponpa kuantitatiboa erabiliz., presio handiagoko olioa gainezkatze-balbularen bidez, olioaren tenperatura altua, zarata handia, olio hidraulikoaren ihesa, erabiltzaileen elektrizitate kostu handia, maiz mantentze-lanak eta bestelako desabantailak. Beranduago, kontrolerako ponpa aldakorra erabiltzen da. Ponpa aldakorrak elektrizitate pixka bat aurreztu dezake ponpa kuantitatiboarekin alderatuta, baina ezin dira saihestu ponpa kuantitatiboaren desabantailak [6]. Nahaste-kontrol o-hidraulikoa erabiliz (serbo ponpa), hori da, energia aurrezteko ponpa motako injekzio-makina. Batez ere konfiguratutako serbomotorra, kode birakaria, doitasun handiko presio sentsorea eta abar. Sistema hidraulikoaren presioaren eta emaria detektatzeko feedbackaren serbo ponparen denbora, garaiz serbo motor sinkronoaren abiadura eta momentua aldatuz presioa eta emaria horren arabera doitzeko, azkenik, sistema osoaren presioa mantendu, egonkorra, zehatza, presioa eta emaria ezartzeko azkar, erantzun dinamikoa, doitasun handikoa, zarata txikia, garrantzitsuena elektrizitate asko aurreztea da. Ohiko ponpa kuantitatiboarekin eta ponpa aldakorreko sistemarekin alderatuta, tona bereko injekzio-makinaren aukeratutako motor-potentzia askoz txikiagoa da, eta instalazio-espazioak injekzio-makinaren kalifikazio orokorra hobetzen du. Praktikak frogatu du elektro-likidoen nahasketa kontrolatzeko eskemak aurreztu dezakeela 60% ohiko ponpa kuantitatiboko olio-presio sistemaren baldintza jakin batzuetan.

Kontrol guztiz elektrikoaren aplikazioa

Injekzio-makinak kontrol elektriko osoa hartzen du, ekintza guztiak eragile elektrikoan oinarritzen dira osatzeko, injekzio-makinen sistemak ez du olio hidraulikoko errepideen kontrola behar, injekzio-makina elektriko osoa bezala ezagutzen dena. Injekzio-makinak ez du erregai depositu eta kanalizazio gehiegi behar, funtzionamendu- eta mantentze-kostuak murrizten dira, eta garbiago bihurtu. Noski, injekzio-makina elektrikoaren kostua makina hidrauliko tradizionalarena baino nabarmen handiagoa da, serboa erabiliz, gidaria, doitasun handiko sentsore eta abar, amaitutako produktuen zehaztasun handiarekin alderatuta. Estatistiken arabera, injekzio hidraulikoak moldeatzeko makinaren energia-galera 6 ~hkoa da. [8], injekzio-makina elektriko osoa zarata baxua dabil, energia-kontsumo txikia, Injekzio-makina tradizionalarekin alderatuta, P ~p energia aurreztu dezake [9]. Noski, injekzio elektriko osoa moldekatzeko makina txiki eta ertaineko trokel blokeatzeko tona egiteko erabiltzen da, moldea ixteko denbora luzez eta trokelen blokeo-presioa prozesatzeko oso altua behar da, edo injekzio hidraulikoa moldatzeko makina behar, elektriko osoa ez da ordezkatzen.

Maiztasun-bihurketa erregulatzeko gailuaren aplikazioa

Berritu injekzio-makina “energia aurreztea” injekzioa moldatzeko makina, bere inbertsioa (batez ere maiztasun-bihurgailua) berreskuratu beharko litzateke [10] Urtebeteko epean elektrizitatea edo petrolioaren kostua aurreztuz. Injekzio-makinaren inbertsorea kontrol-taula berezietan edo maiztasun-bihurgailuaren CPUan erabiltzen da, horrek saihestu dezake ponpa kuantitatiboa injekzio makinak energia-kontsumo handia du, ekintza-ziklo luzea, ekintza abiadura motela eta beste akats batzuk. Injekzio prozesuan, blokeoaren faseak daude, kola, betetzea, sol, hozteko eta irekitzeko moldea. Etapa hauetan presioa egiteko baldintzak ez dira berdinak. Presio txikia ireki daitekeen bitartean, sol, kola, hoztea eta abar presio handiagoa izango da, plastikozko piezen kalitatea eta eraginkortasuna bermatzeko. Elektrodoaren abiaduran injekzio-makina altua da, orduan injekzio-moldaketa-presioa handia da, beraz, maiztasun-bihurgailuaren bidez

Injekzio-motorra doitzen da energia aurreztea lortzeko. Injekzio-makinen maiztasun bihurketa energia aurreztea normalean praktikatzen da: balbula erregulatzaileen potentzia-seinalearen proportzioa kontrolatzeko erabiliko da, bihurketa prozesuaren ondoren bezala

Irudia 1 Berokuntza elektromagnetikoko bobinaren egituraren eta instalazioaren eskema eskematikoa (sare-diagrama)

Karbono-zuntzez edo kuartzozko lanpara-hodiaren bidez, gainazaleko argi-iturri zuzeneko tenperatura berogailuaren bidez, bero-eraztunetik material-hodira bero-transferentzia zuzena, energia aurrezteko efektua hobea da.

Lehortzeko materiala upel energia aurrezteko gailua

Plastikozko lehorgailua (gozogintza ontzi bezala ere ezaguna) ezinbesteko ekipamendu periferikoa da injekzio-moldean, horrek paper garrantzitsua betetzen du plastikozko piezen injekzio-moldaketa eta gainazaleko kalitatea egonkortzeko. Plastikozko lehorgailu tradizionalaren funtzionamendu-printzipioa: haizagailu-lehorgailuaren barruko berokuntza-hodiaren aire beroa kono-hopperaren barnean sartzen da, goiko eta beheko bahea eta tolgiaren gainazala lehorgailuko ontzian berotzeko hari gisa

Haizagailuaren puzketaren eraginpean, haizeak material barrikan sartzen du lehortzeko helburua lortzeko. Lehorgailu tradizionalak ez du detektatzeko sentsore adimentsurik., ezin da adimenduna izan.

Kontrolatu aire lehor bolumena, aire bolumen etengabeko funtzionamendua da, energia kontsumo handiagoa, energia termiko bihurtze tasa baxua, energia xahuketa larria eta beste fenomeno batzuk.

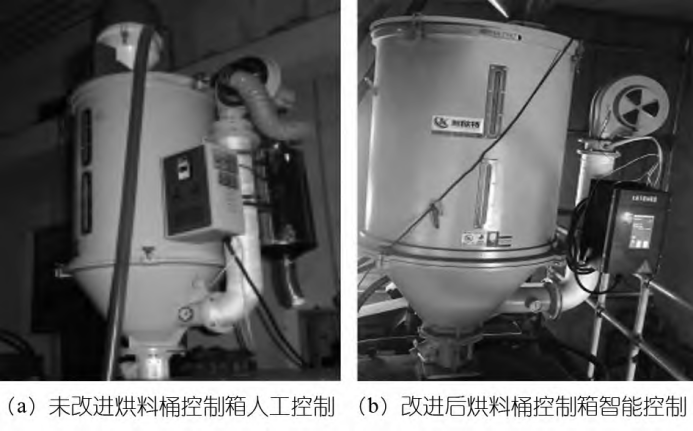

Jatorrizko gozogintza upelaren energia aurreztea hobetzeko, gozogintza-upelaren kontrol-zatia modu adimentsuan tratatzen da bereziki, eta beste gozogintza upelen egiturak ez du aldaketarik izaten. Tenperaturaren kontrol adimendunaren serbo sistema automatikoa, funtsean programa informatikoz osatua, Tenperatura konstanterako beharrezkoa den potentzia konpentsatu dezake material upelaren kontrolagailuaren ezarritako tenperaturaren arabera, tenperatura modu adimentsuan kontrolatzeko, aire bolumena eta berokuntza potentzia, eta lehortzeko materialaren tenperatura etengabeko berotzearen energia aurrezteko efektua lortu. Energia aurrezteko efektua % 40 ~ % 60 artean, instalazio sinplea, arazketa-mantenua egin ondoren gehigarririk ez.200 kg-ko labearen upel potentzia 3.3 kW.h hobekuntza baino ordubete lehenago,

Hobekuntzaren ostean, da 1.5 kW.h, oinarrizko energia aurrezteko tasa da 54%, eta kostua bertan berreskuratu daiteke 6 ra 10 hilabeteak. Irudian agertzen den bezala 22. Energia aurrezteko printzipioaren lehena potentzia automatikoki doitzea da, eman bat datorren potentzia materialaren lehortze-mailaren arabera, lehortzeko materialak eskatzen duen tenperatura mantendu eta tenperatura konstantea egonkortu hondakinak murrizteko. Bigarrena, airearen bolumena automatikoki doitzen da, plastikoaren tenperatura-lehortasunaren denbora errealean neurtzea, sistemaren bidez automatikoki kontrolatu tuyerearen tamaina, bero-galera murrizteko. Hirugarrena, segurtasun-arrisku posibleak ezabatzea, tenperatura neurri bateraino iristen denean, sistemak automatikoki moztuko du elikadura-hornidura, segurtasuna babesteko zeregina betetzen du.

Ikusmen-detektatzeko ekipoen aplikazioa

Injekzio-makinak energia elektrikoa aurrezten du aldi berean, produktu kualifikatuak egitea, moldea babestea injekzio-moldaketa energia aurrezteko lotura garrantzitsua da. Azken urteotan, aplikazio adimendunen kasuak injekzio-makinen aplikazioetara transplantatu dira, produktuaren kalitatea hobetzeko zeregin ona izan duena, moldeak eta bestelako ekipoak babestea. Ikusmen automatikoa detektatzeko ekipoak aurkeztu, CCD (Karga-akoplatutako gailua) irudi sentsorea, bidez

Irudia 2 Diagrama eskematikoa lehortzeko upelaren kontrol-kutxa hobetu aurretik eta ondoren (guneko mapa)

CCD-k irudi optikoa seinale digitalaren transmisiorako irudiak prozesatzeko eta erabakiak hartzeko sistema adimendun bihur dezake, eta eraginkortasunez kontrolatu irudi optikoa zuzena den ala ez. Hainbat kamera industrial instalatzea da plastikozko makinan eta moldeen lekuan edo lentearekin ikusizko ekipamenduarekin giza begia ordezkatzeko neurketa osatzeko., ikuskapena, orientazioa, identifikazioa eta beste funtzio batzuk, lana murrizteko, lanaren intentsitatea murriztea, atrakatzeko informazioa eraikuntza adimenduna eta beste [16]. Oro har, sei CCD kamera instala daitezke.

Moldeatzeko ekipo garrantzitsu gisa plastikozko piezen prozesatzeko, injekzio moldeak zuzenean eragiten dio plastikozko piezen kalitateari. Proportzio garrantzitsua hartzen du injekzio-moldeaketa prozesatzen. Moldeen erabilerari eta mantentzeari erreparatzea eta moldeen zerbitzu-bizitza luzatzea, energia aurrezteko gai garrantzitsua da, isurien murrizketa, kostuak murriztea eta eraginkortasuna handitzea injekzio-moldeaketa industrian. Moldearen babeslea egokia da injekzio-makinen funtzionamendua denbora errealean kontrolatzeko, detekzioa eta kontrola, Ikusmen automatikoa denbora errealeko eragiketa prozesatzea erabiliz, monitorizazio adimenduna injekzio-makina, txarra detektatu, ertz motza edo produktu hegalaria, kontrolatzeko moldearen irristagailua lekuan, txertatuta, moldearen barrunbearen azalera gorputz arrotza eta moldea berrezarri, molde itsaskorra, kolore, itxita, produktua itzali, etab. Jarraipen honen bitartez, moldea birrintzeko kalteak saihestu eta ekoizpena gelditu dezakegu, eta ekoizpen-zikloa laburtu. Produktu txarrak edo plano laburrak gertatzen direnean, sistemak operadoreari garaiz gogorarazi diezaioke ere. Noski, irudi-sentsorearen aplikazioa moldea kontrolatzeaz gain, baina baita funtzioa zabaldu ere, bereziki injekzio-makinaren kontrol sistema adimendunarekin bateragarria [17], baina baita produktuaren kalitatearen kontrol gisa ere, identifikazioa eta sailkatu gabeko sailkapena, produktuaren ebaluazio okerrak eta okerrak eragindako produktuen nekearen eskuzko ikuskapena murrizteko.

etiketa Plastikoen ekoizpena eta errausketa urtean gertatuko direla jakinarazi dute 2019

baino gehiago 850 milioi t CO 2 baliokidea, igorpenen baliokidea 189 500 MW-ko ikatz-zentralak. Adituek uste dute mundu mailako plastikoen ekoizpena eta errausketa isuriko dela 56 milioi t karbono dioxido baliokidea hemendik 2050, irudikatzen 10 ra 13 izan daitekeen karbono aurrekontu osoaren ehunekoa “gastatu” mendearen erdialderako egungo isuriak murrizteko konpromisoetan oinarrituta. mendearen amaierarako, plastikoarekin lotutako isuriek erdia izan dezakete [18] karbono aurrekontu osoaren. Datu hauetatik, injekzio-industriaren karbono-igorpena oso handia da oraindik, etorkizunean, isuriak murrizteko bide luzea dago egiteko. Aldi berean, emisioak murriztu eta energia berriak aplikatu behar ditugu aurrerapen teknologikoen bidez. Gaur egun, injekzio-moldaketaren industria energia elektrikoa aurreztuz isuriak murrizteko bide garrantzitsua da, produktuen kalitatea kontrolatzea eta produktu kualifikatuagoak ekoiztea. Energia aurreztea eta isurketak murriztea ezartzea, kostuen murrizketa eta eraginkortasuna handitzea da gauzatzeko oinarria “karbono bikoitza” helburua. Gainera, “fabrikazio adimenduna” karbonoa murrizteko erabili behar da, eta iturri-energia hornitzea fabrikazio adimendunaren berritze eta eraldaketa berderako. Neurri batzuk ezarriko dira emisioak murrizteko eta berotegi efektu globala arintzeko ezer gutxi egiteko.

Galderarik baduzu injekzio makina ,mesedez galdetu lasai FLYSE taldea (whatsapp:+86 18958305290),zerbitzu onena emango dizugu!

Bloga

Agian zuk ere gustatzen zaizu