Verbetering van energiebesparing van spuitgietmachine

Februari 16, 2023

Spuitgietmachine is de belangrijkste vormapparatuur om thermoplastisch te maken (thermohardend) kunststoffen in verschillende vormen van plastic producten. In de maakindustrie, een van de vele spuitgietmachines is enorm, en de levensduur is over het algemeen ongeveer 20 jaar. Volgens relevante literatuurrapporten, de koolstofemissie van plastic producten in een ontwikkelde stad in Zuid-China verklaart de relatieve waarde van de maakindustrie, en de industriële toegevoegde waarde verantwoorden 3.25% van de outputwaarde van de productie, en het energieverbruik is verantwoordelijk voor 10.62% van het energieverbruik van de maakindustrie. De CO2-uitstoot van de kunststofproductenindustrie in 2010 was 3.294 miljoen ton [1]. Het is duidelijk dat de spuitgietmachine een apparaat met een hoog energieverbruik is. Hoe hoger het energieverbruik, de relatieve CO2-uitstoot is ook proportioneel. In september 22,2020, President XiJinping

Toewijding aan China aan de wereld tijdens het algemene debat van de 75e zitting van de Algemene Vergadering van de Verenigde Naties

De uitstoot van kooldioxide streeft ernaar om langs te pieken 2030, en streven naar koolstofneutraliteit (de “dubbele koolstof” doel) door 2060. Tegenover het doel van “dubbele koolstof”, de energiebesparende verbetering van de spuitgietmachine is een noodzakelijke manier.

Energieverbruik analyse van spuitgietmachine

Door het spuitgietproces, het gesmolten polymeeroplosmiddel wordt in de vormholte geïnjecteerd. Nadat het polymeeroplosmiddel is uitgehard, de vormholte wordt geopend en de plastic onderdelen worden naar buiten geduwd. Specifieke actie: verplaats de injectiestoel naar voren om de injectiedruk te koelen (preplastisch), de injectiehouder terug om het dak van de bovenste resetmal te verplaatsen. Door middel van deze procesanalyse, de spuitgietmachine moet het werkende vermogen hebben, het polymeer en het verwarmingssysteem, namelijk het vermogensgedeelte en het verwarmingsgedeelte, die beide elektrische energie nodig hebben om te ondersteunen. In het elektriciteitsverbruik van de traditionele hydraulische spuitgietmachine, de hydraulische oliepomp neemt het stroomverbruik in beslag

Meer dan 80% [2], ander materiaal cilinderverwarming elektriciteit, bakemmer verwarming elektriciteit goed voor 15%, elektrische controle elektriciteit en andere elektriciteit verantwoord 5% [3]. Om de energiebesparing en het lage koolstofgehalte van de spuitgietmachine te realiseren, het is noodzakelijk om het stroomverbruik van de hydraulische oliepomp te verminderen, wat ook een nieuwe manier biedt voor de vermogensverbetering van spuitgietmachines. Tegelijkertijd, het is ook nodig om het verwarmingsvermogen van de materiaalcilinder en de bakemmer te verminderen, enzovoort. Door deze verbeteringen, het stroomverbruik van de spuitgietmachine wordt zoveel mogelijk geminimaliseerd.

Verbetering van spuitgietmachine

Momenteel, de spuitgietmachine heeft de toepassing van een servosysteem (inclusief enkele volledige elektrische bediening), en de industrie voert geleidelijk de ondersteuning van de verwarmingsring en de droogtrechter uit [4]. De energiebesparingsvoordelen zijn groot, maar ook een maatregel om de uitstoot te verminderen. De enorme ruimte van de kunststofindustrie heeft de snelle ontwikkeling van de spuitgietmachine gestimuleerd (inclusief extruder) industrie, en dreef de ontwikkeling en ontwikkeling van een energiebesparend verwarmingsapparaat aan, energiebesparend verwarmingsapparaat als plastic machines. Veel ondersteunende fabrikanten van energiebesparende producten hebben de kracht van de nationale lay-out vergroot.

Toepassing van het servobesturingssysteem

In de traditionele spuitgietmachine, gebruik meestal een hydraulisch transmissieapparaat, het is voornamelijk samengesteld uit oliepomp, hydraulische regelklep, druk elektromagnetische proportionele klep, stroom elektromagnetische proportionele klep, een verscheidenheid aan oliecilinders met verschillende actie, oliepompmotor en andere vloeistofDrukaccessoires en pijp vormen [5]. Aandrijfsysteem van de spuitgietmachine - traditionele hydraulische besturingsfuncties is de traditionele hydraulische oliepomp van de spuitgietmachine met behulp van een kwantitatieve pomp door de werking van de vermogensfrequentie, olie onder hoge druk door het overloopventiel, hoge olietemperatuur, hoog geluid, lekkage van hydraulische olie, hoge elektriciteitskosten voor gebruikers, frequent onderhoud en andere nadelen. Later, de variabele pomp wordt gebruikt voor de regeling. De variabele pomp kan wat elektriciteit besparen in vergelijking met de kwantitatieve pomp, maar de nadelen van de kwantitatieve pomp kunnen niet worden vermeden [6]. O-hydraulische mengregeling gebruiken (servo pomp), dat is, servo energiebesparende pomp type spuitgietmachine. Hoofdzakelijk geconfigureerde servomotor, roterende codering, hoge precisie druksensor enzovoort. Servopomptijd van hydraulische systeemdruk en terugkoppeling van stroomdetectie, tijdig door de snelheid en het koppel van de servo-synchrone motor te wijzigen om de druk en het debiet dienovereenkomstig aan te passen, handhaaf tenslotte de druk van het hele systeem, stal, nauwkeurig, snel om druk en debiet in te stellen, dynamische reactie, hoge precisie, laag geluidsniveau, het belangrijkste is om veel elektriciteit te besparen. Vergeleken met de traditionele kwantitatieve pomp en het variabele pompsysteem, het geselecteerde motorvermogen van dezelfde tonnage spuitgietmachine is veel kleiner, en de installatieruimte verbetert de algehele kwaliteit van de spuitgietmachine. De praktijk heeft bewezen dat het controleschema voor het mengen van elektro-vloeistof kan besparen 60% van het conventionele kwantitatieve pompoliedruksysteem onder bepaalde omstandigheden.

Toepassing van volledig elektrische besturing

De spuitgietmachine keurt volledig elektrische controle goed, alle acties zijn afhankelijk van de elektrische actuator om te voltooien, het spuitgietmachinesysteem heeft geen wegcontrole met hydraulische olie nodig, die bekend staat als de volledig elektrische spuitgietmachine. De spuitgietmachine heeft niet al te veel brandstoftank en pijpleiding nodig, de exploitatie- en onderhoudskosten worden verlaagd, en schoner worden. Natuurlijk, de kosten van een volledig elektrische spuitgietmachine zijn aanzienlijk hoger dan die van een traditionele hydraulische machine, servo gebruiken, bestuurder, hoge precisie sensor enzovoort, vergeleken met de hoge nauwkeurigheid van afgewerkte producten. Volgens statistieken, het energieverlies veroorzaakt door de hydraulische spuitgietmachine is zo hoog als 36% ~ 68% [8], de volledig elektrische spuitgietmachine met een laag geluidsniveau, laag energieverbruik, in vergelijking met de traditionele spuitgietmachine kan 50% ~ 70% energie worden bespaard [9]. Natuurlijk, de volledig elektrische spuitgietmachine wordt gebruikt voor kleine en middelgrote matrijsvergrendelingstonnage, in de behoefte aan een zeer lange tijd om de matrijs te sluiten en een zeer hoge matrijsvergrendelingsdrukverwerking, of heb een hydraulische spuitgietmachine nodig, de volledige elektrische wordt niet vervangen.

Toepassing van het regelapparaat voor frequentieomzetting

Upgrade de spuitgietmachine naar “energiebesparend” spuitgietmachine, zijn investering (voornamelijk frequentieomvormer) moet worden hersteld [10] door elektriciteits- of oliekosten binnen een jaar te besparen. De omvormer van de spuitgietmachine wordt gebruikt in de speciale besturingskaart of in de CPU van de frequentieomvormer, wat kan voorkomen dat de kwantitatieve pompspuitgietmachine een groot energieverbruik heeft, lange actiecyclus, trage actie snelheid en andere gebreken. In het proces van injectie, er zijn stadia van vergrendeling, lijm, vulling, Sol, koelen en openen schimmel. De vereisten voor druk in deze fasen zijn niet hetzelfde. Zolang de kleine druk kan worden geopend, Sol, lijm, koeling enzovoort zal een grotere druk zijn, om de kwaliteit en efficiëntie van plastic onderdelen te waarborgen. Spuitgietmachine in de elektrodesnelheid is hoog, dan is de spuitgietdruk groot, dus via de frequentieomvormer

De spuitgietmotor wordt aangepast om energiebesparing te realiseren. Algemene spuitgietmachine frequentieomzetting energiebesparing meestal praktijk: zal worden gebruikt om het aandeel van het regelklepvermogenssignaal te regelen, na het conversieproces als

Figuur 1 Schematisch diagram van de structuur en installatie van de elektromagnetische verwarmingsspiraal (netwerk diagram)

Door middel van koolstofvezel of kwartslampbuis op de materiaalbuis directe oppervlaktelichtbron op hoge temperatuur verwarmen, van de verwarmingsring naar de materiaalbuis directe warmteoverdracht, energiebesparing effect is beter.

Droogmateriaalvat energiebesparend apparaat

Kunststof droger (ook wel bakemmer genoemd) is een essentiële randapparatuur bij spuitgieten, die een belangrijke rol speelt bij het stabiliseren van de spuitgiet- en oppervlaktekwaliteit van kunststof onderdelen. Het werkingsprincipe van de traditionele plastic droger: de hete lucht van de interne verwarmingsbuis van de ventilatordroger wordt in de kegelvormige trechter geblazen, met de bovenste en onderste zeef en het oppervlak van de trechter als verwarmingsdraad in de drogeremmer

Onder invloed van het blazen van de ventilator, de wind waait in het materiaalvat om het doel van drogen te bereiken. De traditionele droger heeft geen intelligente detectiesensor, kan niet intelligent zijn.

Regel het volume droge lucht, is een constant luchtvolumebedrijf, meer stroomverbruik, lage conversieratio van thermische energie, ernstige energieverspilling en andere verschijnselen.

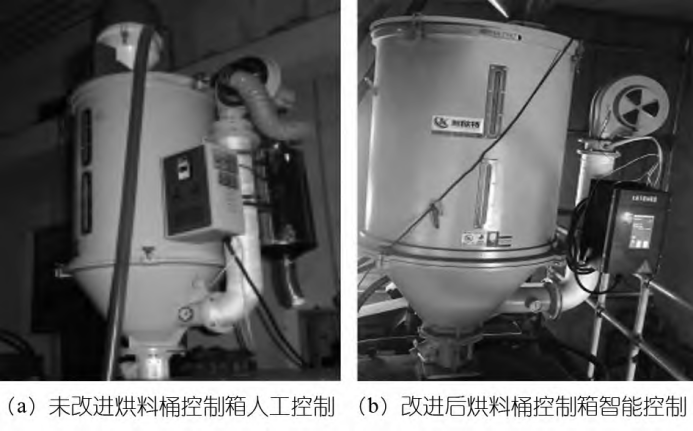

Om de energiebesparing van het originele bakvat te verbeteren, het controlegedeelte van het bakvat is speciaal intelligent behandeld, en de structuur van andere bakvaten blijft ongewijzigd. Het digitale servo-automatische systeem met intelligente temperatuurregeling, voornamelijk samengesteld uit computerprogramma's, kan het vermogen compenseren dat nodig is voor een constante temperatuur volgens de ingestelde temperatuur van de materiële vatcontroller, om de temperatuur intelligent te regelen, luchtvolume en verwarmingsvermogen, en bereik het energiebesparende effect van constante temperatuurverwarming van droogmateriaal. Energiebesparend effect tussen 40%~60%, eenvoudige installatie, geen extra na het debuggen van onderhoud. 200 kg ovenvatvermogen 3.3 kW.h een uur voor verbetering,

Na de verbetering, het is 1.5 kW.u, het basistarief voor energiebesparing is 54%, en de kosten kunnen worden terugverdiend 6 tot 10 maanden. Zoals getoond in Figuur Figuur 22. Het eerste van zijn energiebesparende principe is om het vermogen automatisch aan te passen, geef de bijpassende kracht volgens de drooggraad van het materiaal, handhaaf de temperatuur vereist door het drogende materiaal en stabiliseer de constante temperatuur om het afval te verminderen. Tweede, het luchtvolume wordt automatisch aangepast, realtime meting van de temperatuurdroogheid van kunststof, via het systeem regelt u automatisch de grootte van de blaaspijp, om het warmteverlies te verminderen. Derde, elimineer mogelijke veiligheidsrisico's, wanneer de temperatuur een bepaalde hoogte bereikt, het systeem zal automatisch de stroomtoevoer onderbreken, een rol spelen bij de bescherming van de veiligheid.

Toepassing visuele detectieapparatuur

Spuitgietmachine bespaart tegelijkertijd elektrische energie, maak gekwalificeerde producten, het beschermen van de matrijs is een belangrijke schakel van energiebesparing bij spuitgieten. In de afgelopen jaren, intelligente toepassingsgevallen zijn getransplanteerd naar toepassingen van spuitgietmachines, die een goede rol heeft gespeeld bij het verbeteren van de productkwaliteit, beschermen van mallen en andere apparatuur. Introduceer machine vision-detectieapparatuur, de CCD (Charge-gekoppeld apparaat) beeldsensor, door

Figuur 2 Schematisch diagram voor en na de verbetering van de droogvat-besturingskast (plattegrond)

CCD kan het optische beeld omzetten in een intelligent beeldverwerkings- en besluitvormingssysteem voor digitale signaaloverdracht, en effectief controleren of het optische beeld correct is of niet. Het is om verschillende industriële camera's in de plastic machine en vormplaats of lens met visuele apparatuur te installeren om het menselijk oog te vervangen om de meting te voltooien, inspectie, begeleiding, identificatie en andere functies, arbeid te verminderen, arbeidsintensiteit verminderen, docking informatie intelligente constructie en andere [16]. In het algemeen kunnen zes CCD-camera's worden geïnstalleerd.

Als een belangrijke vormapparatuur bij de verwerking van kunststof onderdelen, spuitgieten heeft direct invloed op de kwaliteit van kunststof onderdelen. Het neemt een belangrijk deel in de spuitgietverwerking in. Aandacht besteden aan het gebruik en onderhoud van matrijzen en het verlengen van de levensduur van matrijzen, het is een belangrijk punt van energiebesparing, emissiereductie, kostenreductie en efficiëntieverhoging in de spuitgietindustrie. De vormbeschermer is geschikt voor real-time monitoring van spuitgietmachines, detectie en controle, met behulp van machine vision real-time bewerkingsverwerking, intelligente monitoring spuitgietmachine, slecht detecteren, korte of product vliegende rand, monitoring schimmel slider op zijn plaats, ingebed, schimmelholte oppervlak vreemd lichaam en schimmelreset, kleverige schimmel, kleur, gesloten, product uit, enzovoort. Door deze bewaking, we kunnen voorkomen dat de mal verpletterende schade veroorzaakt en de productie stoppen, en verkort de productiecyclus. Wanneer slechte producten of korte shots optreden, het systeem kan de operator er ook op tijd aan herinneren. Natuurlijk, de toepassing van beeldsensor naast het monitoren van de matrijs, maar breid ook de functie uit, vooral compatibel met het intelligente besturingssysteem van de spuitgietmachine [17], maar ook als controle van de productkwaliteit, identificatie en ongekwalificeerde classificatie, om de handinspectie van productmoeheid te verminderen die door product verkeerde beoordeling en verkeerde beoordeling wordt veroorzaakt.

tagEr wordt gemeld dat de productie en verbranding van plastic naar verwachting zal plaatsvinden in 2019

Meer dan 850 miljoen ton CO 2 equivalent, gelijk aan de uitstoot van 189 500 MW kolencentrales. Experts schatten dat de wereldwijde productie en verbranding van plastic zal uitstoten 56 miljard t kooldioxide-equivalent van nu tot 2050, vertegenwoordigen 10 tot 13 procent van het totale koolstofbudget dat kan zijn “besteed” tegen het midden van de eeuw op basis van de huidige emissiereductieverplichtingen. Tegen het einde van de eeuw, plasticgerelateerde emissies kunnen de helft uitmaken [18] van het totale koolstofbudget. Van deze gegevens, de CO2-uitstoot van de spuitgietindustrie is nog steeds erg groot, in de toekomstEr is nog een lange weg te gaan om de uitstoot te verminderen. Tegelijkertijd, we moeten emissies verminderen en nieuwe energie toepassen door middel van technologische vooruitgang. Momenteel, de spuitgietindustrie is een belangrijke manier om emissies te verminderen door elektrische energie te besparen, controle van de productkwaliteit en het produceren van meer gekwalificeerde producten. Het doorvoeren van energiebesparing en emissiereductie, kostenreductie en efficiencyverhoging is de basis van het realiseren van de “dubbele koolstof” doel. In aanvulling, “intelligente fabricage” moet worden gebruikt om koolstof te verminderen, en bronkracht leveren voor de intelligente productie-upgrade en groene transformatie. Er zal een reeks maatregelen worden genomen om de uitstoot te verminderen en weinig doen om het wereldwijde broeikaseffect te verminderen.

Als u vragen heeft over injectieapparaat ,plz voel je vrij om te vragen FLYSE-team (watsapp:+86 18958305290),wij geven u de beste service!

Blog

Misschien vind je het ook leuk