Materie plastiche sono ampiamente utilizzati in vari settori. Come l'attrezzatura per la produzione di materie plastiche, l'azione di elaborazione di macchina per lo stampaggio ad iniezione spesso ha un improvviso cambiamento di velocità, viene utilizzata l'impostazione costante della preparazione del suono delle ombre, come la colla per iniezione, sedile e così via, che richiedono buone prestazioni a velocità variabile, ma la tradizionale pressa ad iniezione dipende interamente dalla modalità di controllo dell'elettromagnete idraulico, e l'hardware e il circuito sono complessi. I parametri come la pressione di iniezione non possono essere abbinati in modo efficace e tempestivo, quindi è difficile riparare il sistema in caso di guasto. Con la domanda di consumo diversificata di prodotti finiti in plastica nella vita moderna, il controllo della produzione della macchina per lo stampaggio a iniezione deve essere urgentemente regolato mediante manovre. Il collegamento del sistema di controllo della pressa ad iniezione tradizionale è complesso (1), che è scomodo e flessibile, e non può soddisfare le esigenze di produzione di più tipi di prodotti. Il convertitore di frequenza può regolare la frequenza in modo flessibile e realizzare il controllo flessibile della velocità. Basato sulla limitazione del controllo della velocità delle tradizionali attrezzature per presse ad iniezione, la parte della macchina per lo stampaggio ad iniezione che necessita di frequenti velocità variabili può essere modificata in conversione di frequenza (2), che può realizzare il rapido adeguamento dinamico dello stato della tecnologia industriale, e risparmiare efficacemente energia, mentre l'introduzione del sistema di controllo della configurazione può rendere il controllo più intuitivo e flessibile.

1 programma complessivo del sistema

La funzione principale del macchina per lo stampaggio ad iniezione è riscaldare, iniettare e formare le materie prime. (3) la tecnologia dello stampaggio ad iniezione (3) presenta principalmente i seguenti aspetti: chiusura dello stampo, iniezione del sedile, colla per iniezione, ritiro della sede, apertura stampo, eccetera., in cui le quattro fasi di chiusura dello stampo, entrata in sede, ritiro della sede, l'iniezione di colla e l'apertura dello stampo fanno la differenza tra alta velocità e bassa velocità, e il processo operativo specifico del processo è mostrato in figura 1.

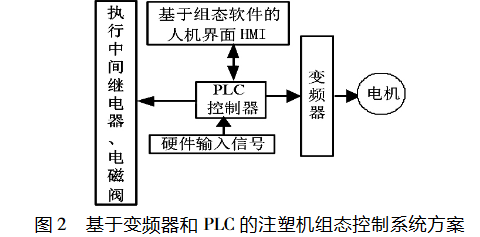

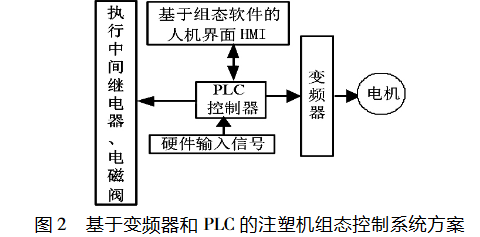

Il sistema di controllo adotta un'interfaccia macchina HMI basata sul software MCGSE.

Il controller adotta PLC, e la periferica del PLC è dotata di ingresso di tipo on-off e uscita di tipo esecutore. I quattro movimenti di chiusura dello stampo, iniezione plastica, ingresso sedile e schienale, e l'apertura dello stampo sono necessari per cambiare velocità. L'elettromagnete utilizza il variatore di frequenza per la produzione, i suoi altri componenti utilizzano ancora il sistema di controllo della valvola ad azionamento elettromagnetico, attraverso la valvola dell'elettromagnetismo, il relè centrale ha realizzato l'altro controllo tecnologico della pressa ad iniezione, in base alla variazione di frequenza e al piano del sistema di controllo della configurazione del PLC, come mostrato nella figura 2.

2 Sistema di design

- 1 System Hardware Design System adotta Mitsubishi FR con un tasso di applicazione più elevato -740 convertitore di frequenza, cablaggio del circuito principale del convertitore di frequenza [4] come mostrato in figura 3, in cui l'apertura e la chiusura dello stampo è un sistema di controllo della macchina elettrica, l'avanzamento e l'arretramento del sedile è un sistema di controllo elettrico della macchina, corrispondente alla rotazione positiva e negativa della macchina elettrica, M1-M3 corrispondono rispettivamente al motore di apertura e chiusura stampo, motore di avanzamento e arretramento del sedile, motore sparo colla

Il sistema di controllo adotta i principali prodotti PLC di Mitsubishi Corporation

FX3U-32MR / UN, 16 ingresso / 16 produzione, per rendere più intuitivo il sistema di controllo, oltre ai quattro pulsanti hardware della normale assegnazione dell'indirizzo di ingresso del PLC, nel software di configurazione MCGSE è stato assegnato anche l'indirizzo M del componente virtuale, per configurare il controllo visivo. Sistema di controllo della pressa ad iniezione PLC lato ingresso esterno, schema di distribuzione del cablaggio lato uscita come mostrato in figura 4.

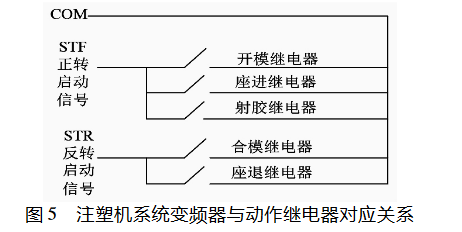

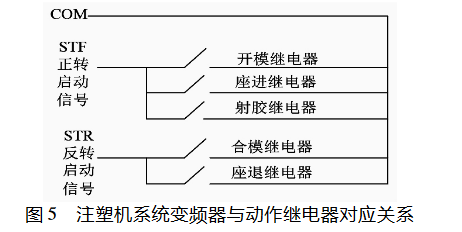

Processo di controllo della frequenza variabile della macchina per lo stampaggio a iniezione di incollaggio, apertura stampo, alimentazione del sedile, successiva iniezione di colla

Il segnale elettrico è collegato al segnale di avvio della rotazione in avanti del convertitore di frequenza, i segnali del relè di bloccaggio e di ritorno sono collegati al segnale di avvio inverso del convertitore di frequenza, e la relazione corrispondente tra il segnale del relè esterno e il segnale di rotazione positivo e negativo del convertitore di frequenza è mostrata in figura 5.

2.2 Idee di progettazione a frequenza variabile della macchina per lo stampaggio a iniezione

Il processo diverso della macchina per lo stampaggio a iniezione richiede pressione e velocità diverse, in base ai requisiti di processo dell'apparecchiatura, la parte inverter delle idee progettuali sono i seguenti:

(1) Il bloccaggio iniziale dello stampo richiede un rapido bloccaggio dello stampo, il processo richiede una maggiore pressione, il principio di funzionamento della pressa ad iniezione può essere visto che la pressione di iniezione è proporzionale alla velocità del motore. Dalla formula della velocità del convertitore di frequenza, velocità e frequenza in un rapporto positivo, quindi la frequenza di bloccaggio iniziale dovrebbe utilizzare una frequenza maggiore, impostato a 45Hz, al fine di ridurre l'impatto, il bloccaggio tardivo, questo è, il processo di bloccaggio lento deve essere una velocità più lenta e una pressione minore, la frequenza di 25Hz.

(2) Nella fase iniziale della sede nel processo, la velocità è maggiore, la frequenza è 45Hz, e dopo l'intervallo di 3s, la bassa frequenza di 15Hz viene utilizzata per raggiungere la posizione con precisione e senza intoppi.

(3) Per risolvere il ritardo di risposta della conversione della sezione del processo di iniezione, il materiale plastico è stampato in uno stato di flusso migliore, Per migliorare la qualità delle materie plastiche, diverse velocità di iniezione vengono utilizzate nel processo di iniezione. La velocità è maggiore nella fase iniziale del processo di iniezione, il tasso di frequenza è 50 Hz, e la velocità stabile di 20 Hz dovrebbe essere usato dopo 2 secondi per raggiungere la pressione di impaccamento.

(4) Il processo dello schienale è simile al sedile in, la necessità iniziale di maggiore velocità, la frequenza è 45Hz, la velocità dovrebbe essere stabile quando la posizione viene raggiunta dopo 3s, e il tasso di frequenza è 15Hz.

(5) Dopo lo stampaggio della plastica, lo stampo necessita di una velocità moderata, pressione leggermente superiore, e la frequenza è 30Hz, seguito da una velocità e una pressione inferiori, il tasso di frequenza è 15Hz.

Secondo i ripetuti requisiti di controllo della velocità della macchina per lo stampaggio a iniezione, il convertitore di frequenza adotta la modalità di controllo a più velocità [5], e l'estremità destra ad alta velocità, l'estremità RM a velocità media, l'estremità RL a bassa velocità del convertitore di frequenza FR-740 e il segnale di uscita del PLC sono controllati da Y14, Y15, Y16. Poiché i tre motori M1-M3 non funzionano contemporaneamente, un convertitore di frequenza può essere utilizzato in comune, riducendo l'input, R H risposta a P r. 4 parametri, e risposta M a P r. 5. Parametri, R L ai parametri Pr.6, frequenza 4 alla frequenza 7 corrispondente al pr. 24-pr. 27, il numero di frequenza, parametro, e dx, RM, Impostazioni RL come mostrato nella tabella 1, ovvero Pr.4 = 25, Pr.2 = 20, e così via.

2.3Programmazione PLC Idea progettuale di macchina per lo stampaggio ad iniezione

A causa della limitazione dello spazio, questo articolo introduce la programmazione con l'esempio della modalità automatica

- 3

Programmazione PLC Idea progettuale di macchina per iniezione plastica

Idea di programmazione della modalità automatica SFC per la macchina per lo stampaggio ad iniezione di materie plastiche

Il processo richiede una rapida frequenza di serraggio di 45 Hz, corrispondente alla frequenza 6 di Tavola 1, In questa fase di lavoro, è necessario collegare contemporaneamente Y14 e Y15, combinato con la figura 5, si vede che è necessario fornire anche il segnale di partenza del forward converter di chiusura stampo. Quando il sistema della pressa ad iniezione è in modalità automatica, l'idea di programmazione SFC del sistema è mostrata in figura 6, e M0 è il passo iniziale. M1-M13 corrisponde rispettivamente al bloccaggio rapido dello stampo – processo di azione posteriore dell'asta di espulsione, per regolare in modo flessibile il processo di stampaggio ad iniezione, al passo M1, il temporizzatore T1 non utilizza la costante fissa K30, ma usa D2, attraverso la seguente interfaccia di configurazione può essere regolata in modo flessibile il tempo di bloccaggio rapido dello stampo.

- 4 Progettazione del sistema di controllo della configurazione del PC per facilitare il monitoraggio dello stato della pressa ad iniezione in servizio e la regolazione manuale

Parametri, il sistema di controllo della configurazione è progettato sulla base dell'inverter e del sistema di controllo PLC della pressa ad iniezione, e il sistema di controllo della configurazione viene stabilito utilizzando il software di configurazione MCGSE. L'impostazione predefinita nell'interfaccia automatica, nella schermata automatica può essere tramite il pulsante di commutazione nell'interfaccia manuale, la stessa interfaccia manuale può anche essere restituita all'interfaccia automatizzata, interfaccia, come sparare il pulsante di azione della colla, modalità di chiusura rapida e altro tipo di dati della spia di funzionamento per il tipo di interruttore, assegnare rispettivamente indirizzi M diversi, Per regolare in modo flessibile la chiusura rapida dello stampo, sede veloce in, tempo di iniezione veloce, la distribuzione di D2-D4 a sua volta, il tipo di dati per il tipo numerico, attraverso lo schermo per stabilire una casella di input per ottenere la regolazione dei parametri in loco, piuttosto che scaricare nuovamente il programma del PLC, migliorare significativamente l'efficienza produttiva.

L'interfaccia di configurazione della modalità di funzionamento automatico e della modalità di test manuale è mostrata in Figura 7 e 8. Al termine del progetto di configurazione, scaricare il programma PLC. Il sistema non solo è in grado di monitorare efficacemente lo stato di esecuzione della produzione in servizio, ma può anche regolare la quantità di tempo come sparare la colla nel tempo in base alle esigenze della produzione del prodotto. Attraverso la modalità di test manuale, l'attrezzatura può essere revisionata e messa a punto, che raggiunge l'intenzione progettuale originale.

Dopo aver adottato il nuovo schema di progettazione e trasformazione, l'inverter può fare la velocità

Il controllo è più accurato, e l'applicazione del software di configurazione può essere più flessibile in base a diversi processi e adattarsi a nuove attività di produzione. Il sistema di controllo di supervisione della configurazione può monitorare e controllare i principali parametri della produzione in modo tempestivo ed efficace, in modo che il controllo diventi più intuitivo e flessibile.

Se hai domande sull'industria della plastica,non esitate a chiedere al team FLYSE,ti daremo il miglior servizio, possiamo anche fornirti buona ma economica macchina per lo stampaggio a iniezione! Oppure contattaci su Facebook.