Проектування системи керування конфігурацією машини для лиття пластмас під тиском на основі трансформатора та ПЛК

березень 13, 2023

пластмаси широко використовуються в різних галузях промисловості. Як обладнання для виробництва пластмас, дія обробки машина для лиття під тиском часто раптово змінюється швидкість, використовується стійке налаштування підготовки тіньового звуку, наприклад клей для ін’єкцій, сидіння і так далі, які вимагають хороших змінних швидкодійних характеристик, але традиційна машина для лиття під тиском повністю залежить від режиму керування гідравлічним електромагнітом, апаратне забезпечення та схема складні. Такі параметри, як тиск упорскування, не можуть бути узгоджені ефективно та своєчасно, тому важко відремонтувати систему в разі поломки. Завдяки диверсифікованому попиту на пластикові готові вироби в сучасному житті, управління виробництвом машини для лиття під тиском терміново потрібно налаштувати шляхом маневрування. Підключення системи управління традиційної машини для лиття під тиском є складним (1), що є незручним і гнучким, і не може задовольнити виробничі потреби кількох видів продукції. Перетворювач частоти може гнучко регулювати частоту та реалізувати гнучкий контроль швидкості. На основі обмеження регулювання швидкості традиційного обладнання машини для лиття під тиском, частина машини для лиття під тиском, яка потребує частої змінної швидкості, може бути змінена на перетворення частоти (2), який може реалізувати швидке динамічне регулювання стану промислової технології, та ефективно економити енергію, тоді як впровадження системи керування конфігурацією може зробити керування більш інтуїтивно зрозумілим та гнучким.

1 загальна програма системи

Основна функція в машина для лиття під тиском це нагріти, вводити та формувати сировину. (3) технологія лиття під тиском (3) в основному має такі аспекти: закриття форми, впорскування сидінь, ін'єкційний клей, зняття сидіння, відкриття форми, тощо., в якому чотири стадії закриття форми, вхід на місце, зняття сидіння, Впорскування клею та відкриття форми мають різницю між високою та низькою швидкістю, і конкретний робочий процес процесу показано на малюнку 1.

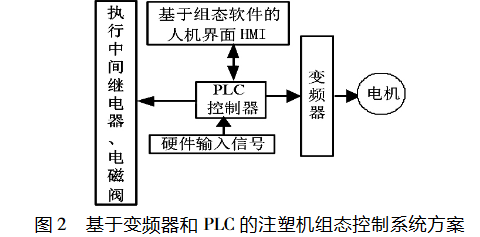

Система управління використовує інтерфейс машини HMI на основі програмного забезпечення MCGSE.

Контролер використовує ПЛК, а периферійний пристрій ПЛК оснащено вхідним сигналом увімкнено-вимкненого типу та виходом типу виконавця. Чотири рухи закриття форми, ін'єкція пластику, введення сидіння та спинка сидіння, і відкриття форми необхідні для зміни швидкості. Для виробництва електромагніту використовується перетворювач частоти, його інші компоненти все ще використовують електромагнітну систему керування клапанами, через електромагнітний клапан, середнє реле реалізувало машину для лиття під тиском інший технологічний контроль, на основі зміни частоти та плану системи управління конфігурацією ПЛК, як показано на малюнку 2.

2 Проектування системи

- 1 Конструкція апаратного забезпечення системи Система використовує Mitsubishi FR з більшою швидкістю внесення -740 перетворювач частоти, електропроводка основного кола перетворювача частоти [4] як показано на малюнку 3, в якому відкриття та закриття форми є електричною системою керування машиною, сидіння просувається та повертається сидіння є електричною системою керування машиною, що відповідає позитивному і негативному обертанню електричної машини, M1-M3 відповідно відповідає двигуну відкриття та закриття форми, двигун висунення та відступу сидіння, мотор для зйомки клею

У системі керування використовуються основні продукти ПЛК Mitsubishi Corporation

FX3U-32MR / А, 16 введення / 16 вихід, щоб зробити систему управління більш інтуїтивно зрозумілою, на додаток до чотирьох апаратних кнопок звичайного розподілу вхідної адреси ПЛК, у конфігураційному програмному забезпеченні MCGSE також призначена адреса M віртуального компонента, для налаштування візуального контролю. Система управління машиною для лиття під тиском PLC зовнішня вхідна сторона, схему розподілу електропроводки вихідної сторони, як показано на малюнку 4.

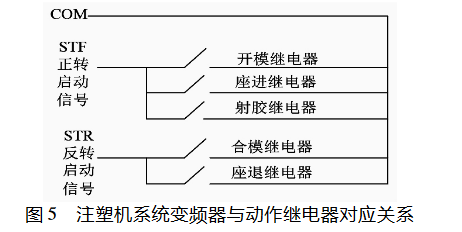

Процес керування змінною частотою машини для склеювання, відкриття форми, сидяче годування, наступне введення клею

Електричний сигнал підключається до сигналу початку прямого обертання перетворювача частоти, сигнали затискного та резервного реле підключаються до сигналу зворотного пуску перетворювача частоти, і відповідне співвідношення між сигналом зовнішнього реле та позитивним і негативним сигналом обертання перетворювача частоти показано на малюнку 5.

2.2 Ідеї дизайну машини для лиття під тиском зі змінною частотою

Різний процес машини для лиття під тиском вимагає різного тиску та швидкості, відповідно до вимог процесу обладнання, інверторна частина дизайнерських ідей полягає в наступному:

(1) Початкове затискання форми вимагає швидкого затискання форми, процес вимагає більшого тиску, Принцип роботи машини для лиття під тиском можна побачити, що тиск упорскування пропорційний швидкості двигуна. З формули швидкості перетворювача частоти, швидкість і частота в позитивному співвідношенні, тому початкова частота обмеження повинна використовувати більшу частоту, встановити на 45 Гц, щоб зменшити вплив, пізнє затискання, тобто, повільний процес затискання повинен мати меншу швидкість і менший тиск, частота 25 Гц.

(2) На ранній стадії сидіння в процес, швидкість швидше, частота 45 Гц, і через інтервал 3с, низька частота 15 Гц використовується для точного та плавного досягнення позиції.

(3) Щоб вирішити затримку відповіді перетворення секції процесу впорскування, пластиковий матеріал формується в кращому стані текучості, Для підвищення якості пластмас, у процесі впорскування використовуються різні швидкості впорскування. Швидкість вище на ранній стадії процесу введення, частота становить 50 Гц, і стабільна швидкість 20 Hz слід використовувати після 2 секунд, щоб досягти тиску упаковки.

(4) Процес встановлення спинки сидіння подібний до процесу встановлення сидіння, рання потреба у вищій швидкості, частота 45 Гц, швидкість повинна бути стабільною, коли положення досягається через 3 с, а частота 15 Гц.

(5) Після пластику, форма потребує помірної швидкості, трохи вищий тиск, а частота 30 Гц, потім повільніша швидкість і тиск, частота 15 Гц.

Відповідно до вимог повторного контролю швидкості машини для лиття під тиском, перетворювач частоти приймає багатошвидкісний режим керування [5], і високошвидкісний правий кінець, середньошвидкісний кінець РМ, низькошвидкісний кінець RL перетворювача частоти FR-740 і вихідний сигнал ПЛК контролюються Y14, Y15, Y16. Оскільки M1-M3 три двигуни не працюють одночасно, Частотний перетворювач можна використовувати спільно, зменшення вхідного, R H відповідь на P r. 4 параметри, і M відповідь на P r. 5. Параметри, R L до параметрів Pr.6, частота 4 до частоти 7 відповідний Пр. 24-Пр. 27, номер частоти, параметр, і RH, RM, Налаштування RL, як показано в табл 1, а саме Пр.4 = 25, Пр.2 = 20, і так далі.

2.3PLC програмування Ідея дизайну машини для лиття під тиском

Через обмеженість місця, У цій статті представлено програмування на прикладі автоматичного режиму

- 3

Ідея програмування ПЛК машини для лиття пластику

Ідея програмування автоматичного режиму SFC для машини для лиття пластику під тиском

Процес вимагає швидкої частоти затискання 45 Гц, відповідно до частоти 6 табл 1, На цьому етапі роботи, необхідно підключити Y14 і Y15 одночасно, у поєднанні з рис 5, ми бачимо, що також необхідно забезпечити пусковий сигнал прямого перетворювача закриття прес-форми. Коли система термопластавтомату знаходиться в автоматичному режимі, ідея програмування SFC системи показана на малюнку 6, а M0 – початковий крок. M1-M13 відповідно відповідає швидкому затиску форми – процес зворотної дії виштовхувача, щоб гнучко регулювати процес лиття під тиском, на кроці M1, час таймера T1 не використовує фіксовану постійну K30, але використовує D2, через наступний інтерфейс конфігурації можна гнучко регулювати швидкий час затискання форми.

- 4 Проектування системи керування конфігурацією ПК для полегшення моніторингу стану машини для лиття під тиском під час експлуатації та ручного налаштування

Параметри, система керування конфігурацією розроблена на базі інвертора та системи керування ПЛК машини для лиття під тиском, і система керування конфігурацією встановлюється за допомогою програмного забезпечення конфігурації MCGSE. За замовчуванням у автоматичний інтерфейс, в автоматичному екрані можна за допомогою кнопки перемикання в ручний інтерфейс, той же ручний інтерфейс також можна повернути до автоматизованого інтерфейсу, інтерфейс, наприклад кнопка дії клею, режим швидкого закриття та інший тип даних світлового індикатора роботи для типу перемикача, відповідно призначити іншу M-адресу, Щоб гнучко регулювати швидке закриття форми, швидке сидіння в, швидкий час введення, розподіл D2-D4 по черзі, тип даних для числового типу, через екран, щоб встановити поле введення для досягнення налаштування параметрів на місці, а не повторно завантажувати програму ПЛК, значно підвищити ефективність виробництва.

Інтерфейс конфігурації автоматичного режиму роботи та режиму ручного тестування показано на малюнку 7 та 8. Після завершення проекту конфігурації, завантажити програму PLC. Система може не тільки ефективно контролювати робочий стан виробництва в обслуговуванні, але також можна регулювати кількість часу, наприклад зйомку клею вчасно відповідно до вимог виробництва продукту. Через ручний тестовий режим, обладнання можна капітально ремонтувати та налаштовувати, який досягає початкового задуму дизайну.

Після прийняття нового дизайну та схеми трансформації, інвертор може збільшити швидкість

Контроль більш точний, а застосування конфігураційного програмного забезпечення може бути більш гнучким відповідно до різних процесів і адаптуватися до нових виробничих завдань. Система наглядового керування конфігурацією може вчасно та ефективно контролювати та контролювати основні параметри виробництва, так що управління стає більш інтуїтивно зрозумілим і гнучким.

Якщо у вас виникли запитання щодо промисловості пластмас,Будь ласка, не соромтеся запитати команду FLYSE,ми надамо вам найкращий сервіс! Ми також можемо надати вам хороша, але дешева машина для лиття під тиском! Або зв'яжіться з нами на Facebook.

Блог

Можливо, вам також подобається