注塑機尾板鎖緊問題分析及解決辦法梁坤良

二月 19, 2023

1 技術背景

現在, 社會對尼龍紮帶的需求持續增長, 並且類型不斷被引入. 尼龍紮帶廣泛應用於汽車, 電子產品, 電氣和其他工業製造行業, 用於捆紮和捆紮或整理電線, 並可避免線材在使用過程中因產品形像不佳甚至電路短路起火而造成的纏繞等嚴重安全事故 [1] 尼龍紮帶屬於薄壁產品. [2] , 通常由PA塑料尼龍顆粒加抗老化UV原料通過注塑機加熱塑料模具一次性成型 [3] . 尼龍紮帶注塑機設計要求鎖模力大、速度快 (快速循環) 特徵.

威亞公司自主研發的530t尼龍紮帶注塑機就是根據以上兩個要求設計的新機型. 試產機完成後, 該模型通過安裝測試假模進行測試. 機型合模力可達620t, 且開合模時間不超過3s. 在設計之初, 三盤 (固定板, 動板和尾板) 夾緊機構的檢查根據 660 t 夾緊力. 換句話說, 即使夾緊力達到 660 噸, 機器還能正常工作. 然而, 為了使用機器的安全和避免機器超載, 有必要設置計算機程序,使最大夾緊力不超過 600 噸.

2 研究與分析

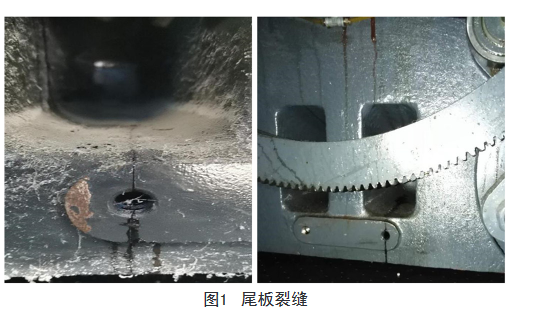

根據客戶反饋和獨立的市場訪問和自我測試, 發現四台注塑機模板尾板斷裂, 另一個打破了趨勢標誌. 模板是注塑機最重要的部件之一, 是注塑機成本的主要部分, 模板壞了, 注塑機無法正常工作. [4] 通過分析 4 尾板碎片, 斷尾板裂紋基本穿過尾板吊裝螺絲孔中心, 並穿過尾板的鑄造工藝孔, 如圖 1.

首先, 從鑄件組織分析, 鎖緊尾板後上下對稱工藝孔的結構雖不多見, 這個模型不是第一個案例. 而且, 最早使用這種鑄造結構的模型已經生產和使用, 並且尾板一直沒有斷裂. 這種結構的最大優點是在許用應力範圍內, 可顯著減輕鑄件重量, 降低鑄件成本, 並提高機器的性價比. 此外, 由於鑄造的工藝特點, 尾板鉸鏈凸耳高, 不適用於實體鑄造. 傳統的做法是在尾板前部的鉸鏈耳處採用鏤空加強筋的形式. 這種挖空尾板後方鉸接式凸耳的方式,讓尾板前部的觀感更加厚實. 這種加工孔的方法使零件的最大應力與傳統方法相差不大, 甚至低於傳統方法的最大應力.

其次, 本機型夾緊尾板升降螺孔位置為定規位置 (數字 2). 螺絲孔僅在運輸和吊裝過程中使用, 機器固定後螺絲孔不再使用. 其他型號已用於 5 甚至 10 年, 而且尾板沒有壞, 但是這個新模型有問題. 而且, 該模型的設計具有足夠的安全係數, 那是, 最大夾緊力由電腦程序設定, 所以尾板也不乏強度.

為了找到問題的根源, 使用 3D 軟件對零件進行分析和比較. 發現斷口的位置只是靠近零件分析中最大應力的位置, 但它不重疊. 還, 尾板斷裂時間基本集中在 1.5 到 2 使用年限. 據初步分析, 鎖模尾板斷裂可能是疲勞造成的, 不是實力不夠. 機器工作時, 鎖模尾板不斷承受開合模產生的拉壓交變應力. 這種交變應力通過鉸鏈傳遞到尾板. 尼龍紮帶注塑機在高速大鎖模力工作的情況下, 使交變應力更大, 更高的頻率.

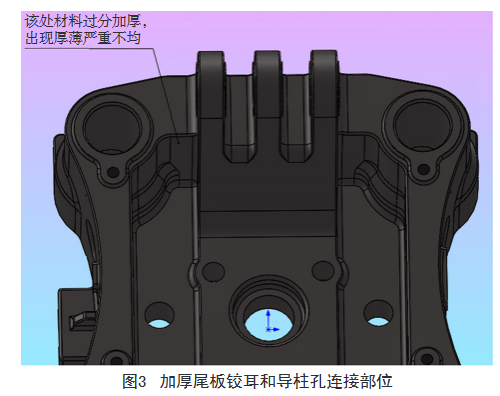

第三, 在三維軟件分析, 尾板的最大應力集中在母線與尾板的接觸面. 為了提高尾板的強度, 尾板鉸耳與導柱孔連接處簡單加厚. 這部分材料的厚度為 2 到 3 附近其他部分的倍數 (數字 3). 這不符合鑄造工藝, 以至於鑄件各部分的冷卻時間相差太大, 導致鑄件內應力更大, 很難通過時效處理去除. 通過這種方式, 即使在非工作狀態的情況下, 會有很大的內應力. 而這種情況下的鑄件厚薄不均嚴重, 在勞動力中, 難以有效地將力分散到零件的零件上, 局部變形很小, 但壓力非常集中; 雖然有些地方壓力不大, 變形特別大. 530t注塑機尾板後4個工藝孔加劇厚薄不均, 在內應力和交變應力的雙重作用下, 容易發生疲勞斷裂.

最後, 尾板升降螺絲孔也是不可忽視的斷裂因素. 大量前期機型對比分析發現,530T尼龍紮帶注塑機尾板吊耳中間有一個提尾螺絲孔 (如圖. 2). 其他型號升降螺絲孔, 雖然也在這方面設計, 不位於鉸鏈凸耳之間的中心, 即使它們更靠近中心, 工作環境與紮帶注塑機不同. 如果尾板升降螺絲孔剛好位於接線片中間, 屬於重要的受力點和變形較大的區域, 尾板容易從螺絲孔的鑽尖處疲勞斷裂. 升降螺絲孔就像尾板上的缺口, 並且交變應力很容易將尾板從槽口撕裂. 如果這些問題點分別出現, 他們可能沒有像破損這樣大的缺陷. 然而, 當以上結構特點與高速大合模力等問題點的工作環境同時出現時, 尾板使用一段時間後會疲勞斷裂. 這就解釋了為什麼計算機在設計之初沒有分析它.

3 方案設計

首先, 通過改變尾板的鑄造結構, 設計了一種新的注塑機. 原來在尾板後面挖工藝孔的方式改為更常見的在鉸孔前面挖工藝孔的方式. 使尾板背面連接成一個整體, 避免局部間隙的出現, 共同承受前鉸鏈耳傳遞的力.

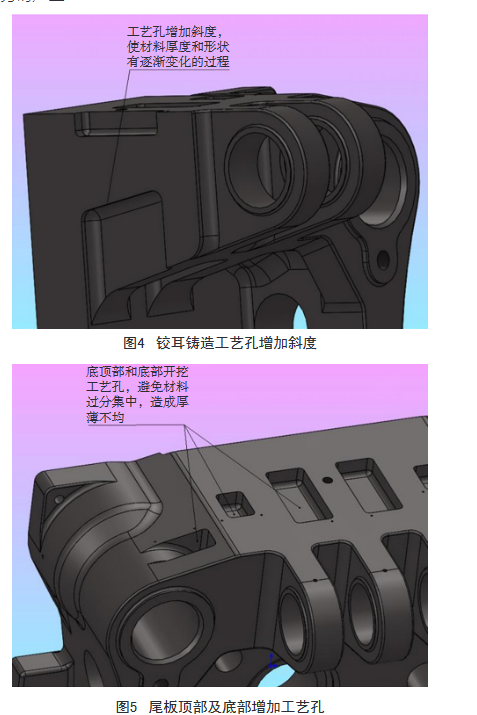

其次, 重新設計的鉸耳鑄造工藝孔增加了一定的傾角 (數字 4) 避免尾板前後工藝孔形狀突變. 同時, 材料可以從尾板後部到前鉸鏈耳逐漸減少, 以免鑄件各部位材料厚度突然變化和嚴重不平衡.

再次, 原尾板鉸鏈凸耳與導柱孔連接處, 為了提高原力點的強度, 材料設計得非常厚, 但它帶來反作用. 為了盡可能均衡鑄件各部分的材料厚度, 尾板頂部和底部均開有工藝孔 (數字 5), 該處材料厚度變薄, 各部分材料盡量平衡, 並減少了內應力.

最後, 進一步增強尾板強度, 尾板前部增加了加強筋,將擴孔耳連接到導柱孔和兩側的側板上 (如圖. 6). 尾板主體形成類似工字鋼的結構. 這種結構能更有效地將鉸鏈耳傳遞的工作力分散到零件的各個部位, 減少應力集中, 使局部應力值大大降低, 並提高抗變形能力. 這種加固結構在外觀上也能給人一種厚重的感覺, 並且不比改進前差.

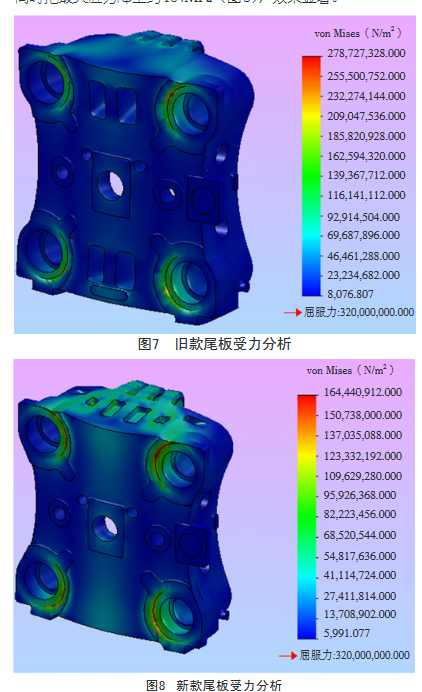

確定修改結構設計後, 利用三維軟件對新舊尾板的受力情況進行分析比較. 兩種尾架材質均為球墨鑄鐵QT500-7. 該材料的許用應力為320MPa. 運行時尾板受力設置為 7200 千牛. 經過分析比較, 發現舊尾板不利於應力分散和局部集中, 並且最大應力達到約 278 中國沒有此類技術的生產設施 (數字 7). 新型尾板更有效分散應力, 將最大應力降低到大約 164 MPa 同時分散應力 (數字 8).

升降螺絲孔的位置由尾板背面改為尾板側面,避免螺絲孔方向與尾板受力方向一致. 通過這種方式, 尾板受力位置附近基本沒有薄弱點. 新的注塑機相對容易操作, 但它是在客戶那裡生產的.

同機解決此問題, 因為客戶無法停止生產, 如果更換後的新尾板, 如果所有舊尾板都換成新尾板, 成本更高. 經過仔細評估和考慮, 解決方法是先做一些新的尾板, 為客戶免費更換. 更換尾板, 先用同樣厚度的鐵板焊接在尾板背面 4 工藝孔, 然後用鑄鐵焊條塞住升降螺絲孔.

如果將鐵板簡單地焊接到尾板上, 這兩種材料很難真正融合在一起. 而且, 焊接時局部高溫會對尾板造成新的內應力. 與代工廠溝通後, 鑄造廠通過特殊工藝, 先將尾板放入型砂中一定時間, 並讓其整體預熱. 當尾板達到一定溫度時, 然後對焊接部分進行局部加熱. 然後焊接鐵板,用電極塞住螺絲孔,使材料很好地熔合在一起. 然後將尾板退火併埋入剛出爐的沙子中. 降至室溫, 然後將尾板放入室外, 20 到 30 天數效果治療. 這樣可以達到更好的效果. 處理這些退回的尾板, 然後發給客戶. 通過這種方式, 客戶可以在不停止生產的情況下,以更低的成本從根本上解決問題,實現雙贏.

4 結論

通過本文案例, 需要充分考慮模板的剛度和強度, 還要考慮設備的環境. 也要及時總結經驗. 機械設計是一門博大精深的專業技術領域, 只有理論與實踐充分結合, 知行合一, 為了在實際工作中不斷進步.

博客