Analyse und Lösung der Verriegelungsendplatte der Spritzgießmaschine Liang Kunliang

Februar 19, 2023

1 Technischer Hintergrund

Gegenwärtig, Die Nachfrage nach Nylon-Kabelbindern in der Gesellschaft wächst weiter, und die Typen werden ständig eingeführt. Kabelbinder aus Nylon sind in der Automobilindustrie weit verbreitet, Elektronik, elektrische und andere industrielle Fertigungsindustrien, zum Binden und Binden oder Veredeln von Drähten verwendet, und kann Draht bei der Verwendung des Wicklungsprozesses vermeiden, der durch ein schlechtes Produktimage oder sogar einen Kurzschluss, einen Brand und andere schwere Sicherheitsunfälle verursacht wird [1] Nylonbinder sind dünnwandige Produkte. [2] , in der Regel durch PA-Kunststoff-Nylonpartikel plus Anti-Aging-UV-Rohstoffe durch die Spritzgussmaschine, die die Kunststoffform einmal formt [3] . Das Spritzgussmaschinendesign für Nylon-Kabelbinder muss eine große Klemmkraft und eine hohe Geschwindigkeit aufweisen (schneller Zyklus) Merkmale.

Die von Weiya Company unabhängig entwickelte 530-t-Nylon-Kabelbinder-Spritzgießmaschine ist ein neues Modell, das gemäß den beiden oben genannten Anforderungen entwickelt wurde. Nach der Fertigstellung der Probeproduktionsmaschine, Das Modell wird getestet, indem eine Testfalzform installiert wird. Die Spannkraft des Modells kann 620 t erreichen, und das Öffnen und Schließen der Form beträgt nicht mehr als 3 s. Am Anfang der Gestaltung, drei Teller (feste Platte, bewegliche Platte und Endplatte) des Spannmechanismus werden gem 660 t Spannkraft. Mit anderen Worten, auch wenn die Spannkraft reicht 660 t, Die Maschine kann noch normal arbeiten. jedoch, um die Sicherheit der Maschine zu nutzen und eine Überlastung der Maschine zu vermeiden, Es ist notwendig, das Computerprogramm so einzustellen, dass die maximale Spannkraft nicht mehr als beträgt 600 t.

2 Recherche und Analyse

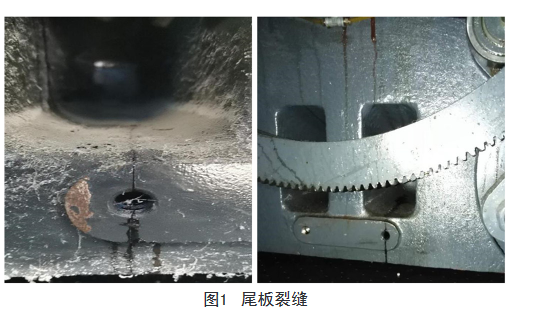

Nach Kundenfeedback und unabhängigen Marktbesuchen und Selbsttests, Es wurde festgestellt, dass die Endplatten von vier Spritzgussmaschinenschablonen gebrochen waren, und der andere hatte gebrochene Trendzeichen. Die Schablone ist einer der wichtigsten Teile der Spritzgießmaschine, ist der Hauptteil der Kosten der Spritzgießmaschine, die Vorlage ist kaputt, Die Spritzgießmaschine kann nicht normal arbeiten. [4] Durch die Analyse von 4 Teile der gebrochenen Heckplatte, Die Risse der gebrochenen Endplatte verlaufen im Wesentlichen durch die Mitte des Lochs für die Hebeschraube der Endplatte, und dringen durch das Gießprozessloch der Endplatte, wie in Abbildung gezeigt 1.

Zunächst, aus der Gussgefügeanalyse, obwohl die Struktur der oberen und unteren symmetrischen Prozesslöcher hinter der Verriegelungsschwanzplatte selten ist, dieses Modell ist nicht der erste Fall. darüber hinaus, Die frühesten Modelle mit dieser Gussstruktur wurden hergestellt und verwendet, und es gab keinen Bruch der Schwanzplatte. Der größte Vorteil dieser Struktur liegt innerhalb des zulässigen Spannungsbereichs, es kann das Gewicht von Gussteilen erheblich reduzieren, reduzieren Sie die Gusskosten, und die Kostenleistung der Maschine verbessern. In Ergänzung, aufgrund der Prozesseigenschaften des Gießens, die Scharnierlasche der Heckplatte ist hoch, die nicht für Vollguss geeignet ist. Die traditionelle Methode besteht darin, die Form von Aushöhlungen und Verstärkungsrippen an der Scharniernase auf der Vorderseite des Heckblechs zu verwenden. Diese Art des Aushöhlens der Scharnierösen hinter der Endplatte verleiht der Vorderseite der Endplatte ein dickeres Aussehen und Gefühl. Bei dieser Methode der Lochbearbeitung unterscheidet sich die maximale Spannung des Teils nicht wesentlich von der der herkömmlichen Methode, sogar weniger als die maximale Belastung der traditionellen Methode.

Zweitens, Die Hubschraubenlochposition der Spannendplatte dieses Maschinentyps ist eine konstante Messposition (Figur 2). Das Schraubenloch wird nur beim Transport und Heben verwendet, und das Schraubenloch wird nicht mehr verwendet, nachdem die Maschine befestigt wurde. Andere Modelle wurden für verwendet 5 oder auch 10 Jahre, und die Heckplatte ist nicht gebrochen, aber dieses neue Modell hat Probleme. darüber hinaus, Dieses Modell wurde mit genügend Sicherheitsfaktor entwickelt, das ist, Die maximale Spannkraft wird per Computerprogramm eingestellt, an Festigkeit mangelt es der Heckplatte also nicht.

Um die Fehlerquelle zu finden, Die Teile wurden mit einer 3D-Software analysiert und verglichen. Es zeigt sich, dass der Ort des Bruchs nur nahe dem Ort der maximalen Spannung in der Teileanalyse liegt, aber es überschneidet sich nicht. Auch, Der Zeitpunkt des Schwanzplattenbruchs konzentriert sich im Wesentlichen auf den Zeitraum von 1.5 zu 2 jahrelange Nutzung. Nach der vorläufigen Analyse, Der Bruch der Matrizenverriegelungs-Endplatte wird wahrscheinlich durch Ermüdung verursacht, nicht durch ungenügende Kraft. Wenn die Maschine arbeitet, Die Schließlasche der Matrize ist ständig den Wechselspannungen auf Zug und Druck ausgesetzt, die durch das Öffnen und Schließen der Matrize entstehen. Diese Wechselspannung wird über das Scharnier auf die Schwanzplatte übertragen. Nylon-Kabelbinder-Spritzgießmaschine ist bei Hochgeschwindigkeitsarbeiten mit großer Klemmkraft, wodurch die Wechselspannung größer wird, höhere Frequenz.

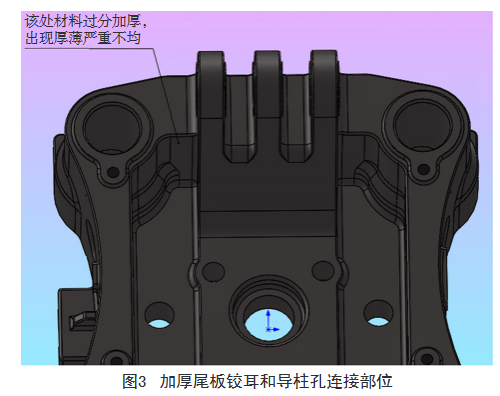

Drittens, in der dreidimensionalen Softwareanalyse, Die maximale Spannung der Endplatte konzentriert sich auf die Kontaktfläche zwischen dem Hauptdraht und der Endplatte. Um die Festigkeit der Heckplatte zu verbessern, die Stoßstelle der Endplatten-Reibnase und der Führungssäulenbohrung wird einfach aufgedickt. Die Dicke des Materials in diesem Teil ist 2 zu 3 mal die der anderen Teile in der Nähe (Figur 3). Dies entspricht nicht dem Gießverfahren, so dass die Abkühlzeit jedes Teils des Gussstücks zu unterschiedlich ist, was zu einer größeren Eigenspannung im Gussstück führt, es ist schwierig, es durch Zeiteffektbehandlung zu entfernen. Auf diese Weise, auch im Fall eines nicht funktionierenden Zustands, Es wird eine große innere Spannung geben. Und das Gießen in diesem Fall von erheblicher ungleichmäßiger Dicke, in der Arbeitskraft, es ist schwierig, die Kraft effektiv auf die Teile der Teile zu verteilen, Es wird nur eine geringe lokale Verformung auftreten, aber der Stress ist sehr konzentriert; Obwohl der Stress in einigen Teilen nicht groß ist, die Verformung ist besonders groß. Die vier Techniklöcher hinter der Heckplatte der 530t Kunststoff-Spritzgießmaschine verstärken die ungleichmäßige Dicke, unter der Doppelwirkung von Eigenspannung und Wechselspannung, Ermüdungsbrüche treten leicht auf.

Schließlich, Das Hubschraubenloch der Schwanzplatte ist ebenfalls ein nicht zu vernachlässigender Faktor für den Bruch. Eine vergleichende Analyse einer großen Anzahl früherer Modelle ergab, dass die 530T-Spritzgießmaschine für Nylon-Kabelbinder ein Loch für die Heckanhebeschraube genau in der Mitte der Laschen der Heckplatte aufweist (Feige. 2). Die Hebeschraubenlöcher anderer Modelle, obwohl auch in diesem Bereich konzipiert, befinden sich nicht mittig zwischen den Scharnierlaschen, und selbst wenn sie näher am Zentrum sind, Die Arbeitsumgebung unterscheidet sich von der von Kabelbinder-Spritzgießmaschinen. Wenn sich das Loch für die Hebeschraube der Heckplatte gerade in der Mitte der Ösen befindet, es gehört zu einem wichtigen Kraftpunkt und einem Bereich mit großer Verformung, und die Endplatte ist anfällig für Ermüdungsbruch von der Bohrspitze des Schraubenlochs. Das Hubschraubenloch ist wie eine Kerbe in der Heckplatte, und die Wechselbeanspruchung reißt die Schwanzplatte leicht aus der Kerbe. Wenn diese Problempunkte einzeln auftreten, Sie haben möglicherweise keinen so großen Defekt wie einen Bruch. jedoch, wenn die oben genannten strukturellen Eigenschaften und die Arbeitsumgebung von High-Speed-große Spannkraft und andere Problempunkte zusammen auftreten, Die Endplatte ermüdet und bricht nach einer bestimmten Nutzungsdauer. Dies erklärt, warum der Computer es zu Beginn des Entwurfs nicht analysiert hat.

3 Lösungsdesign

zuerst, durch Änderung der Gussstruktur der Heckplatte, eine neue Spritzgussmaschine wird konstruiert. Die ursprüngliche Art des Grabens des technologischen Lochs in der Rückseite der Schwanzplatte wird auf die üblichere Art des Grabens des technologischen Lochs in der Vorderseite der Räumung geändert. Damit ist die Rückseite der Endplatte zu einem Ganzen verbunden, um die Entstehung lokaler Lücken zu vermeiden, tragen gemeinsam die von den vorderen Scharnierohren übertragene Kraft.

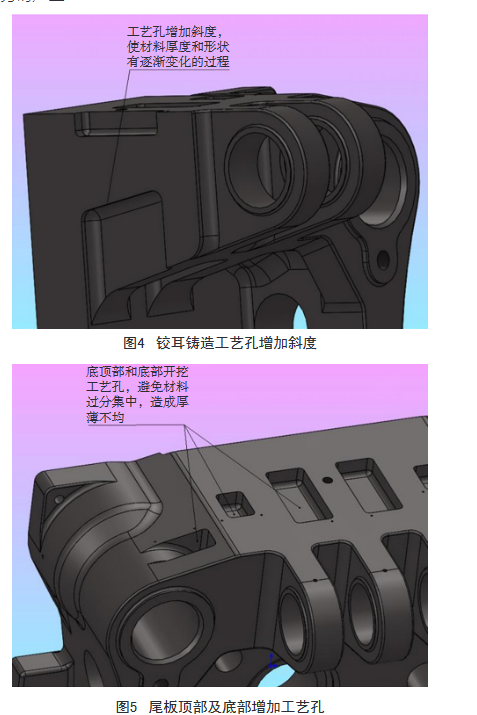

Zweitens, Die neu gestalteten Gussprozesslöcher der Reibnasen erhöhen eine gewisse Neigung (Figur 4) um die Formänderung der Prozesslöcher auf der Rückseite und Vorderseite der Endplatte zu vermeiden. Gleichzeitig, Das Material kann von der Rückseite des Schwanzblechs bis zum vorderen Scharnierohr schrittweise reduziert werden, um die plötzliche Änderung und das ernsthafte Ungleichgewicht der Materialstärke jedes Teils des Gussstücks zu vermeiden.

Nochmal, die originale Scharniernase des Heckblechs und die Verbindung des Führungssäulenlochs, um die Stärke des Kraftpunktes zu verbessern, Das Material ist sehr dick ausgelegt, aber es bringt Gegenwirkung. Um die Materialstärke jedes Teils des Gussstücks so weit wie möglich auszugleichen, Die Prozesslöcher werden an der Ober- und Unterseite der Endplatte ausgehoben (Figur 5), die Materialstärke an der Stelle wird ausgedünnt, Die Materialien der einzelnen Teile sind so weit wie möglich ausgewogen, und der innere Stress wird reduziert.

Schließlich, um die Festigkeit der Endplatte weiter zu erhöhen, An der Vorderseite der Heckplatte wurden Versteifungen angebracht, um die Reibösen mit den Führungssäulenlöchern und den Seitenplatten auf beiden Seiten zu verbinden (Feige. 6). Der Hauptkörper der Heckplatte bildet eine ähnliche Struktur wie der I-Träger. Diese Struktur kann die durch das Scharnierohr übertragene Arbeitskraft effektiver auf verschiedene Teile der Teile verteilen, reduzieren die Stresskonzentration, machen den lokalen Stresswert stark reduziert, und verbessern die Antideformationsfähigkeit. Diese verstärkte Struktur kann auch im Aussehen ein dickes Gefühl vermitteln, und es ist nicht schlimmer als vor der Besserung.

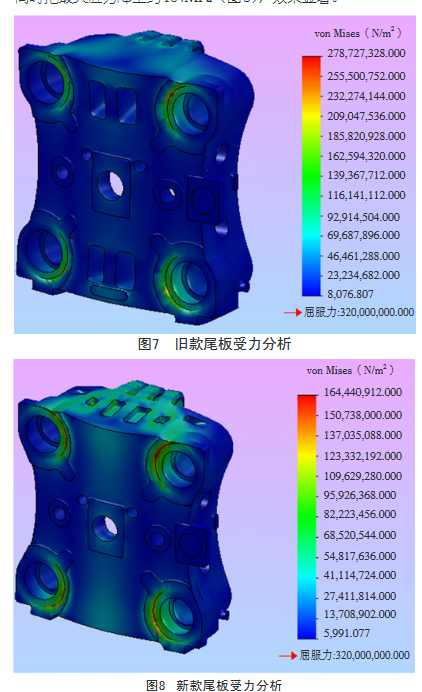

Nach der Bestimmung der Änderung des Strukturdesigns, Mit der dreidimensionalen Software werden die Belastungen der alten und neuen Heckbleche analysiert und verglichen. Das Material von zwei Reitstocktypen ist Sphäroguss QT500-7. Die zulässige Spannung dieses Materials beträgt 320 MPa. Die Kraft auf die Schwanzplatte während des Betriebs wird eingestellt 7200 kN. Nach Analyse und Vergleich, Es wurde festgestellt, dass die alte Endplatte der Spannungsverteilung und lokalen Konzentration nicht förderlich ist, und die maximale Spannung erreicht etwa 278 MPa (Figur 7). Die neue Endplatte ist effektiver für die Spannungsverteilung, Reduzierung der maximalen Belastung auf ca 164 MPa bei gleichzeitiger Spannungsverteilung (Figur 8).

Die Position des Hebeschraubenlochs wird von der Rückseite der Endplatte zur Seite der Endplatte geändert, um zu vermeiden, dass die Richtung des Schraubenlochs dieselbe ist wie die Richtung der Kraft auf die Endplatte. Auf diese Weise, Es gibt im Grunde keine Schwachstelle in der Nähe der Kraftposition der Schwanzplatte. Die neue Spritzgießmaschine ist relativ einfach zu handhaben, sondern beim Kunden produziert.

Die gleiche Maschine, um dieses Problem zu lösen, weil der Kunde die Produktion nicht stoppen kann, wenn die neue Schwanzplatte nach dem Austausch, und wenn alle alten Heckbleche alle durch neue Heckbleche ersetzt werden, die Kosten sind höher. Nach sorgfältiger Bewertung und Abwägung, Die Lösung besteht darin, zuerst eine Reihe neuer Endplatten zu machen, kostenloser Ersatz für Kunden. Ersetzen Sie die Endplatte, zuerst mit der gleichen Dicke der Eisenplatte, die auf der Rückseite der Heckplatte angeschweißt ist 4 Löcher bearbeiten, und dann mit gusseisernem Schweißdraht, um das Loch für die Hebeschraube zu verschließen.

Wenn die Eisenplatte einfach mit der Heckplatte verschweißt wird, Die beiden Materialien lassen sich nur schwer wirklich miteinander verschmelzen. darüber hinaus, Die lokale hohe Temperatur während des Schweißens verursacht neue innere Spannungen an der Schwanzplatte. Nach der Kommunikation mit der Gießerei, der Gießerei durch ein spezielles Verfahren, Legen Sie zuerst die Endplatte für eine gewisse Zeit in den Formsand, und im Ganzen vorheizen lassen. Wenn die Endplatte eine bestimmte Temperatur erreicht, dann wird für das Schweißteil eine lokale Erwärmung durchgeführt. Anschließend wird die Eisenplatte verschweißt und die Schraubenlöcher mit der Elektrode verschlossen, damit die Materialien gut miteinander verschmolzen werden können. Dann wird die Heckplatte geglüht und im frisch gebackenen Sand vergraben. Auf Raumtemperatur reduzieren, und dann das Heckblech ins Freie, 20 zu 30 Tage der Zeiteffektbehandlung. Auf diese Weise können bessere Ergebnisse erzielt werden. Behandeln Sie diese zurückgesendete Heckplatte, und dann an den Kunden gesendet. Auf diese Weise, Kunden können das Problem grundsätzlich zu geringeren Kosten lösen, ohne die Produktion zu stoppen, und eine Win-Win-Situation erreichen.

4 Abschluss

Durch den Fall dieses Artikels, Es ist notwendig, die Steifigkeit und Festigkeit der Schablone vollständig zu berücksichtigen, und berücksichtigen Sie auch die Umgebung der Ausrüstung. Es ist auch notwendig, die Erfahrung in der Zeit zusammenzufassen. Mechanisches Design ist ein breites und tiefes Feld professioneller Technologie, nur die Theorie und Praxis vollständig kombiniert, die Einheit von Wissen und Praxis, um in der eigentlichen Arbeit weiter voranzukommen.

Bei Fragen zu Injektionsmaschine ,plz gerne fragen FLYSE-Team (WhatsApp:+86 18958305290),wir geben ihnen den besten service!

Blog

Vielleicht gefällt Ihnen auch