Ruiskupuristuskoneen perälevyn lukituksen analyysi ja ratkaisu Liang Kunliang

helmikuu 19, 2023

1 Tekninen tausta

Polyeteenin PE-tuotantotekniikan tyypit, nailonnippusiteiden kysyntä yhteiskunnassa jatkaa kasvuaan, ja tyyppejä esitellään jatkuvasti. Nailonisia nippusiteitä käytetään laajalti autoteollisuudessa, elektroniikka, sähkö- ja muu teollinen valmistusteollisuus, käytetään lankojen sitomiseen ja sitomiseen tai viimeistelyyn, ja voi välttää langan käytön käämitysprosessissa, joka johtuu huonosta tuotekuvasta tai jopa oikosulkupalosta ja muista vakavista turvallisuusonnettomuuksista [1] Nailonsiteet ovat ohutseinäisiä tuotteita. [2] , yleensä PA-muoviset nailonhiukkaset sekä ikääntymistä estävät UV-raaka-aineet ruiskuvalukoneen kautta muovimuotin kertakäyttöisellä muovauksella [3] . Nylonnippusiteet ruiskuvalukoneen suunnittelu edellyttää suurta puristusvoimaa ja suurta nopeutta (nopea sykli) ominaisuudet.

Weiya Companyn itsenäisesti kehittämä 530t nylonnippusiteen ruiskuvalukone on uusi malli, joka on suunniteltu kahden yllä olevan vaatimuksen mukaisesti. Kokeen valmistumisen jälkeen tuotantokone, mallia testataan asentamalla koemuotti. Mallin puristusvoima voi olla 620t, ja avaus- ja sulkemismuotti on enintään 3 sekuntia. Suunnittelun alussa, kolme lautasta (kiinteä levy, liikkuva levy ja takalevy) Kiinnitysmekanismi tarkistetaan mukaisesti 660 t puristusvoima. Toisin sanoen, vaikka puristusvoima saavuttaisikin 660 t, kone voi silti toimia normaalisti. kuitenkin, käyttääksesi koneen turvallisuutta ja välttääksesi koneen ylikuormituksen, on tarpeen asettaa tietokoneohjelma niin, että suurin puristusvoima on enintään 600 t.

2 Tutkimus ja analyysi

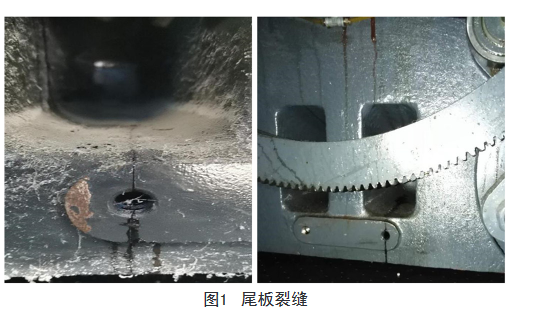

Asiakaspalautteen ja riippumattomien markkinakäyntien ja itsetestausten perusteella, todettiin, että neljän ruiskuvalukoneen mallin takalevyt olivat rikkoutuneet, ja toisessa oli rikkinäiset trendimerkit. Malli on yksi ruiskuvalukoneen tärkeimmistä osista, on suurin osa ruiskuvalukoneen kustannuksista, malli on rikki, ruiskuvalukone ei voi toimia normaalisti. [4] Analyysin kautta 4 rikkoutuneen häntälevyn palasia, rikkoutuneen perälevyn halkeamat kulkevat periaatteessa perälevyn nostoruuvin reiän keskeltä, ja tunkeutua perälevyn valuprosessin reiän läpi, kuten kuvassa näkyy 1.

Tee siitä osittain spiraalin muotoinen, valurakenneanalyysistä, vaikka ylemmän ja alemman symmetrisen prosessireiän rakenne lukittavan takalevyn takana on harvinainen, tämä malli ei ole ensimmäinen tapaus. Lisäksi, varhaisimmat tätä valurakennetta käyttävät mallit on valmistettu ja käytetty, eikä häntälevyssä ole murtumaa. Tämän rakenteen suurin etu on se, että se on sallitulla jännitysalueella, se voi vähentää merkittävästi valukappaleiden painoa, vähentää valujen kustannuksia, ja parantaa koneen kustannustehokkuutta. mm ja leveys 1,5-6 mm ontelon toisella puolella, johtuen valuprosessin ominaisuuksista, takalevyn saranalenkki on korkea, joka ei sovellu kiinteään valuun. Perinteinen menetelmä on käyttää koverrettavia ja vahvistavia ripoja saranan ulokkeessa takalevyn etuosassa.. Tämä tapa kovertaa saranoidut korvakkeet perälevyn takana antaa paksumman ulkonäön ja tuntuman perälevyn etupuolelle. Tämä prosessireiän menetelmä tekee osan maksimaalisesta jännityksestä poikkeavan paljon perinteisestä menetelmästä, jopa vähemmän kuin perinteisen menetelmän maksimirasitus.

toiseksi, tämän konetyypin kiinnitysperälevyn nostoruuvin reiän asento on vakiomitta-asento (Kuva 2). Ruuvin reikää käytetään vain kuljetuksessa ja nostossa, ja ruuvin reikää ei enää käytetä koneen kiinnittämisen jälkeen. Muut mallit ovat olleet käytössä 5 tai jopa 10 vuotta, eikä takalevy ole rikki, mutta tässä uudessa mallissa on ongelmia. Lisäksi, tämä malli on suunniteltu riittävällä turvakertoimella, tuo on, suurin puristusvoima asetetaan tietokoneohjelmalla, joten pyrstölevystä ei puutu voimaa.

Ongelman lähteen löytämiseksi, osat analysoitiin ja verrattiin 3D-ohjelmistolla. Havaitaan, että murtuman sijainti on vain lähellä maksimijännityksen paikkaa osa-analyysissä, mutta se ei mene päällekkäin. Myös, häntälevyn murtuman aika keskittyy periaatteessa ajanjaksoon 1.5 kohteeseen 2 vuosien käytössä. Alustavan analyysin mukaan, muotin lukituksen takalevyn murtuma johtuu todennäköisesti väsymisestä, ei riittämättömällä voimalla. Kun kone toimii, muotin lukitusperälevy on jatkuvasti alttiina vuorottelevalle veto- ja puristusjännitykselle, joka syntyy muotin avaamisesta ja sulkemisesta. Tämä vaihtuva jännitys välittyy perälevyyn saranan kautta. Nylon nippusiteet ruiskuvalu kone on nopeiden suurten kiristysvoima työtä, jolloin vaihteleva stressi lisääntyy, korkeampi taajuus.

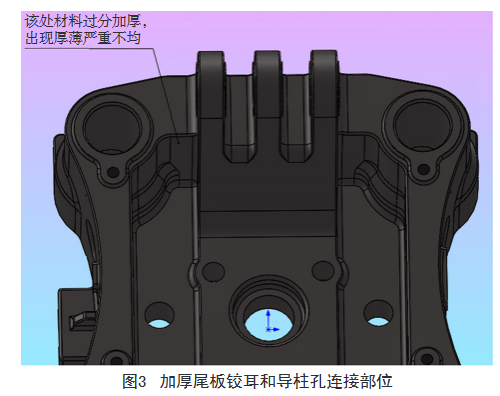

Kolmanneksi, kolmiulotteisessa ohjelmistoanalyysissä, takalevyn maksimijännitys keskittyy pääjohtimen ja takalevyn kosketuspintaan. Takalevyn lujuuden parantamiseksi, perälevyn kalvinkorvan ja ohjauspilarin reiän liitos yksinkertaisesti paksunnetaan. Materiaalin paksuus tässä osassa on 2 kohteeseen 3 kertaa muita lähellä olevia osia (Kuva 3). Tämä ei ole valuprosessin mukainen, niin, että valun kunkin osan jäähdytysaika on liian erilainen, tuloksena on suurempi sisäinen jännitys valussa, sitä on vaikea poistaa aikavaikutushoidolla. Tällä tavalla, jopa toimimattomassa tilassa, tulee suuri sisäinen stressi. Ja valu tässä tapauksessa vakava epätasainen paksuus, työvoimassa, voimaa on vaikea hajottaa tehokkaasti osien osiin, paikallisia muodonmuutoksia on vähän, mutta stressi on erittäin keskittynyttä; Vaikka stressi ei ole paikoin suuri, muodonmuutos on erityisen suuri. Neljä teknologiareikää 530 t:n muoviruiskuvalukoneen takalevyn takana pahentavat epätasaista paksuutta, sisäisen jännityksen ja vuorottelevan jännityksen kaksoisvaikutuksen alaisena, väsymysmurtuma syntyy helposti.

Lopulta, perälevyn nostoruuvin reikä on myös merkittävä tekijä murtumassa. Useiden aikaisempien mallien vertaileva analyysi paljasti, että 530T nylonnippusiteen ruiskuvalukoneessa on pyrstön nostoruuvin reikä aivan takalevyn korvakkeiden keskellä. (kuva. 2). Muiden mallien nostoruuvin reiät, vaikka se on myös suunniteltu tälle alueelle, eivät sijaitse keskellä saranoiden välissä, ja vaikka ne olisivat lähempänä keskustaa, työympäristö eroaa nippusiteillä ruiskuvalukoneista. Jos takalevyn nostoruuvin reikä on juuri korvakkeiden keskellä, se kuuluu tärkeään voimapisteeseen ja alueeseen, jolla on suuri muodonmuutos, ja perälevy on altis väsymismurtumalle ruuvinreiän porauskohdasta. Nostoruuvin reikä on kuin lovi takalevyssä, ja vaihtuva jännitys repii helposti häntälevyn lovesta. Jos nämä ongelmakohdat näkyvät erikseen, niissä ei välttämättä ole niin suurta vikaa kuin rikkoutuminen. kuitenkin, kun edellä mainitut rakenteelliset ominaisuudet ja työympäristön suuren nopeuden suuri puristusvoima ja muut ongelmakohdat esiintyvät yhdessä, häntälevy väsyy ja murtuu käytön jälkeen. Tämä selittää, miksi tietokone ei analysoinut sitä suunnittelun alussa.

3 Ratkaisusuunnittelu

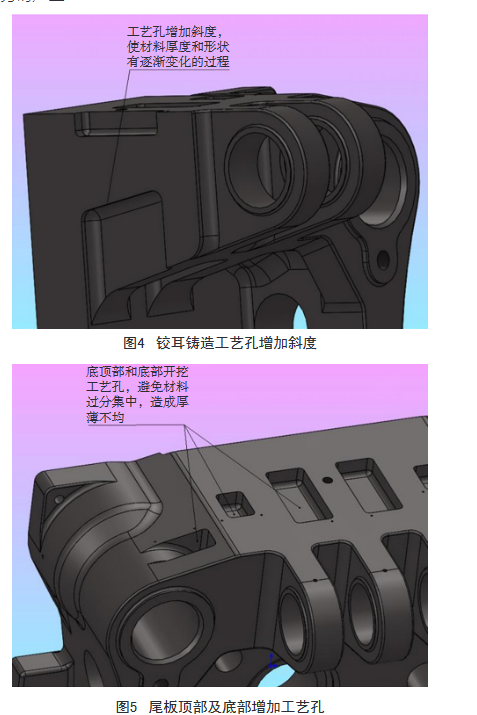

Ensinnäkin, muuttamalla perälevyn valurakennetta, suunnitellaan uusi ruiskuvalukone. Alkuperäinen tapa kaivaa tekninen reikä perälevyn takaosaan muuttuu yleisempään tapaan kaivaa tekninen reikä kalvaimen etupuolelle. Niin, että takalevyn takaosa yhdistetty kokonaisuudeksi, paikallisten aukkojen syntymisen välttämiseksi, yhdessä kantavat etusaranakorvien välittämän voiman.

toiseksi, uudelleen suunnitellut kalvinkorvan valuprosessin reiät lisäävät jonkin verran kaltevuutta (Kuva 4) välttääksesi prosessireikien muotomutaatiot takalevyn takana ja edessä. Samaan aikaan, materiaalia voidaan vähentää vähitellen häntälevyn takaosasta etusaranan korvaan, jotta vältetään valun kunkin osan materiaalipaksuuden äkillinen muutos ja vakava epätasapaino.

Uudelleen, alkuperäinen takalevyn saranakorvake ja ohjauspilarin reiän liitos, voimapisteen vahvuuden parantamiseksi, materiaali on suunniteltu erittäin paksuksi, mutta se tuo vastatoimia. Tasoittaaksesi valun kunkin osan materiaalin paksuus mahdollisimman paljon, prosessireiät kaivetaan takalevyn ylä- ja alaosaan (Kuva 5), materiaalin paksuus paikan päällä ohenee, kunkin osan materiaalit ovat mahdollisimman tasapainossa, ja sisäinen jännitys vähenee.

Lopulta, parantaakseen edelleen häntälevyn lujuutta, perälevyn etuosaan lisättiin jäykisteet, jotka yhdistävät kalvituskorvakkeet ohjauspilarin reikiin ja sivulevyihin molemmilla puolilla (Kuva. 6). Takalevyn päärunko muodostaa samanlaisen rakenteen kuin I-palkki. Tämä rakenne voi tehokkaammin hajauttaa saranakorvan välittämän työvoiman osien eri osiin, vähentää stressin keskittymistä, vähentää paikallista stressiarvoa huomattavasti, ja parantaa muodonmuutosten estokykyä. Tämä vahvistettu rakenne voi myös antaa ulkonäölle paksun tunteen, eikä se ole huonompi kuin ennen parannusta.

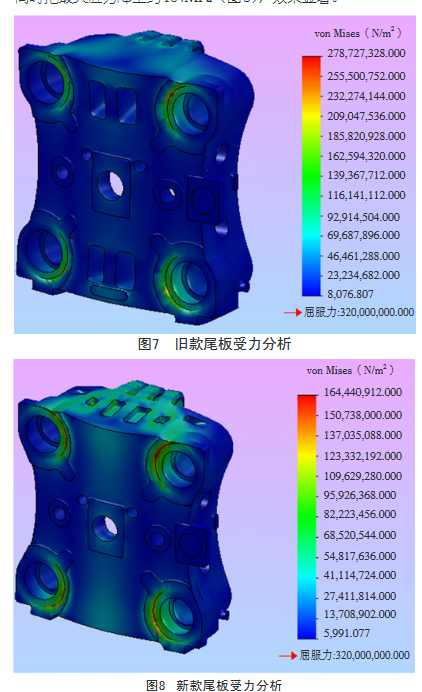

Rakennesuunnitelman muutoksen määrittämisen jälkeen, kolmiulotteisen ohjelmiston avulla analysoidaan ja vertaillaan vanhojen ja uusien takalevyjen jännitystä. Kahden tyyppisen takatuen materiaali on nodulaarinen valurauta QT500-7. Tämän materiaalin sallittu jännitys on 320 MPa. Takalevyyn käytön aikana kohdistuva voima on asetettu arvoon 7200 kN. Analyysin ja vertailun jälkeen, havaitaan, että vanha perälevy ei edistä jännityksen hajoamista ja paikallista keskittymistä, ja maksimaalinen stressi saavuttaa noin 278 Kiinalla ei ole tuotantolaitoksia tämän tyyppistä teknologiaa varten (Kuva 7). Uusi perälevy on tehokkaampi stressin hajauttamisessa, vähentää maksimaalista stressiä noin 164 MPa samalla kun hajauttaa stressiä (Kuva 8).

Nostoruuvin reiän asentoa muutetaan takalevyn takaosasta perälevyn sivulle, jotta ruuvinreiän suunta ei ole sama kuin takalevyyn kohdistuvan voiman suunta. Tällä tavalla, perälevyn voima-asennon lähellä ei periaatteessa ole heikkoa kohtaa. Uusi ruiskuvalukone on suhteellisen helppo käsitellä, mutta se valmistetaan asiakkaan luona.

Sama kone ratkaisee tämän ongelman, koska asiakas ei voi lopettaa tuotantoa, jos uusi takalevy vaihdon jälkeen, ja jos kaikki vanhat takalevyt vaihdetaan uuteen, hinta on korkeampi. Huolellisen arvioinnin ja harkinnan jälkeen, ratkaisu on tehdä ensin useita uusia takalevyjä, ilmainen vaihto asiakkaille. Vaihda takalevy, ensin saman paksuisella rautalevyllä, joka on hitsattu takalevyn takaosaan 4 prosessireiät, ja sitten valurautahitsaustanolla nostoruuvin reiän sulkemiseksi.

Jos rautalevy yksinkertaisesti hitsataan takalevyyn, näitä kahta materiaalia on vaikea yhdistää. Lisäksi, paikallinen korkea lämpötila hitsauksen aikana aiheuttaa uutta sisäistä jännitystä takalevyyn. Valimoon yhteydenoton jälkeen, valimo erityisprosessin kautta, laita takalevy ensin muovaushiekkaan tietyksi ajaksi, ja anna sen esikuumentaa kokonaisuudessaan. Kun takalevy saavuttaa tietyn lämpötilan, sitten hitsausosalle suoritetaan paikallinen lämmitys. Sitten rautalevy hitsataan ja ruuvinreiät tulpataan elektrodilla, jotta materiaalit voidaan sulattaa hyvin yhteen. Sitten häntälevy hehkutetaan ja haudataan vastapaistettuun hiekkaan. Laskettava huoneenlämpöön, ja sitten takalevy ulos, 20 kohteeseen 30 päivän aika vaikuttaa hoitoon. Näin voidaan saavuttaa parempia tuloksia. Käsittele nämä palautetut takalevyt, ja lähetetään sitten asiakkaalle. Tällä tavalla, Asiakkaat voivat ratkaista ongelman perusteellisesti pienemmillä kustannuksilla tuotantoa pysäyttämättä ja saavuttaa win-win-tilanteen.

4 Johtopäätös

Tämän artikkelin tapauksen kautta, on tarpeen ottaa täysin huomioon mallin jäykkyys ja lujuus, ja huomioi myös laitteen ympäristö. Kokemuksista on myös tehtävä yhteenveto ajoissa. Mekaaninen suunnittelu on laaja ja syvällinen ammattitekniikan ala, vain teoria ja käytäntö yhdistyvät täysin, tiedon ja käytännön yhtenäisyys, jatkaakseen varsinaisen työn edistymistä.

Jos sinulla on kysyttävää ko ruiskutuskone ,plz kysy rohkeasti FLYSE joukkue (whatsapp:+86 18958305290),me tarjoamme sinulle parasta palvelua!

Blogi

Ehkä pidät myös