Anàlisi i solució de la placa de cua de bloqueig de la màquina d'emmotllament per injecció Liang Kunliang

febrer 19, 2023

1 Technical background

Al present, the demand for nylon cable ties in society continues to grow, and the types are constantly being introduced. Nylon cable ties are widely used in automotive, electronics, electrical and other industrial manufacturing industries, used for binding and binding or finishing wires, and can avoid wire in the use of the process of winding caused by poor product image or even circuit short circuit fire and other serious safety accidents [1] Nylon ties are thin wall products. [2] , usually by PA plastic nylon particles plus anti-aging UV raw materials through the injection molding machine heating plastic mold one-time molding [3] . Nylon cable ties injection molding machine design is required to have a large clamping force and high speed (fast cycle) features.

The 530t nylon cable tie injection molding machine independently developed by Weiya Company is a new model designed according to the above two requirements. After the completion of the trial production machine, the model is tested by installing a test false mold. The clamping force of the model can reach 620t, and the opening and closing mold is not more than 3s. At the beginning of design, three plates (fixed plate, moving plate and tail plate) of clamping mechanism are checked according to 660 t clamping force. En altres paraules, even if the clamping force reaches 660 t, the machine can still work normally. malgrat això, in order to use the safety of the machine and avoid overloading the machine, it is necessary to set the computer program so that the maximum clamping force is not more than 600 t.

2 Research and analysis

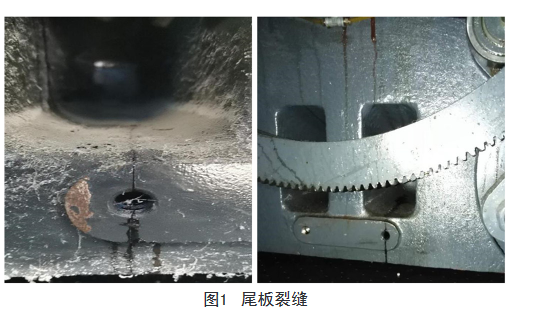

According to customer feedback and independent market visits and self-tests, it was found that the tail plates of four injection molding machine templates had broken, and the other one had broken trend signs. The template is one of the most important parts of the injection molding machine, is the main part of the cost of the injection molding machine, the template is broken, the injection molding machine can not work normally. [4] Through the analysis of 4 pieces of broken tail plate, the cracks of broken tail plate basically pass through the center of the tail plate lifting screw hole, and penetrate through the casting process hole of the tail plate, tal com es mostra a la figura 1.

Primer de tot, from the casting structure analysis, although the structure of the upper and lower symmetrical process holes behind the locking tail plate is rare, this model is not the first case. A més, the earliest models using this casting structure have been produced and used, and there has been no fracture of the tail plate. The biggest advantage of this structure is that within the allowable stress range, it can significantly reduce the weight of castings, reduce the cost of castings, and improve the cost performance of the machine. A més, due to the process characteristics of casting, the hinge lug of the tail plate is high, which is not suitable for solid casting. The traditional method is to use the form of hollowing out and reinforcing ribs at the hinge lug on the front of the tail plate. This way of hollowing out the hinged lugs behind the tail plate gives a thicker look and feel to the front of the tail plate. This method of process hole makes the maximum stress of the part is not much different from that of the traditional method, even less than the maximum stress of the traditional method.

En segon lloc, the lifting screw hole position of the clamping tail plate of this machine type is a constant gauge position (Figura 2). The screw hole is only used in the process of transportation and hoisting, and the screw hole is no longer used after the machine is fixed. Other models have been in use for 5 or even 10 anys, and the tail plate has not broken, but this new model has problems. A més, this model has been designed with enough safety factor, això és, the maximum clamping force is set by computer program, so there is no lack of strength in the tail plate.

In order to find the source of the problem, the parts were analyzed and compared using 3D software. It is found that the location of the fracture is only close to the location of the maximum stress in the part analysis, but it does not overlap. Also, the time of tail plate fracture is basically concentrated in the period of 1.5 a 2 years of use. According to the preliminary analysis, the fracture of the die locking tail plate is probably caused by fatigue, not by insufficient strength. When the machine is working, the die locking tail plate is constantly subjected to the alternating tensile and compressive stress generated by the die opening and closing. This alternating stress is transmitted to the tail plate through the hinge. Nylon cable ties injection molding machine is in the case of high-speed large clamping force work, making the alternating stress greater, higher frequency.

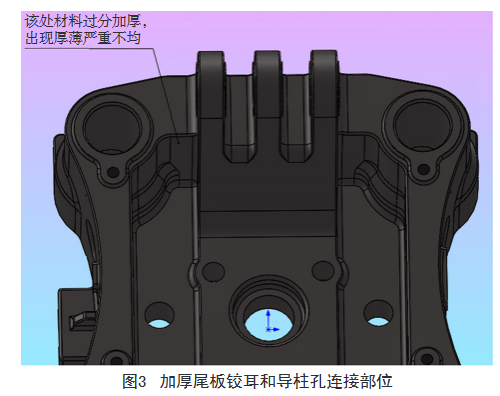

Thirdly, in the three-dimensional software analysis, the maximum stress of the tail plate is concentrated at the contact surface between the master wire and the tail plate. In order to improve the strength of the tail plate, the joint of the tail plate reaming lug and the guide pillar hole is simply thickened. The thickness of the material in this part is 2 a 3 times that of the other parts nearby (Figura 3). This does not conform to the casting process, so that the cooling time of each part of the casting is too different, resulting in a greater internal stress in the casting, it is difficult to remove by time effect treatment. Per aquest camí, even in the case of non-working state, there will be a large internal stress. And the casting in this case of serious uneven thickness, in the working force, it is difficult to effectively disperse the force to the parts of the parts, there will be little local deformation, but the stress is very concentrated; Although the stress is not large in some parts, the deformation is particularly large. The four technology holes behind the tail plate of 530t plastic injection molding machine aggravate the uneven thickness, under the double action of internal stress and alternating stress, fatigue fracture is easy to occur.

Finalment, the lifting screw hole of the tail plate is also a non-negligible factor in the fracture. A comparative analysis of a large number of previous models revealed that the 530T nylon cable tie injection molding machine features a tail lifting screw hole just in the middle of the tail plate lugs (fig. 2). The lifting screw holes of other models, although also designed in this area, are not located in the center between the hinge lugs, and even if they are closer to the center, the working environment is different from that of cable tie injection molding machines. If the tail plate lifting screw hole is just located in the middle of the lugs, it belongs to an important force point and an area with large deformation, and the tail plate is prone to fatigue fracture from the drill point of the screw hole. The lifting screw hole is like a notch in the tail plate, and the alternating stress easily tears the tail plate from the notch. If these problem points appear separately, they may not have such a big defect as breakage. malgrat això, when the above structural characteristics and the working environment of high-speed large clamping force and other problem points occur together, the tail plate will be fatigued and fractured after a period of use. This explains why the computer did not analyze it at the beginning of the design.

3 Solution Design

Firstly, by changing the casting structure of the tail plate, a new injection molding machine is designed. The original way of digging the technological hole in the back of the tail plate is changed to the more common way of digging the technological hole in the front of the reaming. So that the back of the tail plate connected into a whole, to avoid the emergence of local gaps, together bear the force transmitted by the front hinge ears.

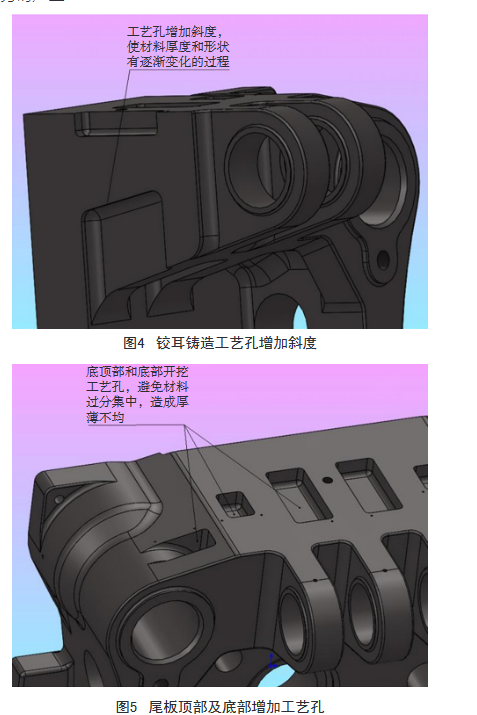

En segon lloc, the redesigned reaming lug casting process holes increase a certain degree of inclination (Figura 4) to avoid the shape mutation of the process holes on the back and front of the tail plate. Al mateix temps, the material can be gradually reduced from the back of the tail plate to the front hinge ear, so as to avoid the sudden change and serious imbalance of the material thickness of each part of the casting.

Again, the original tail plate hinge lug and guide pillar hole junction, in order to improve the strength of the force point, the material is designed to be very thick, but it brings counteraction. In order to equalize the material thickness of each part of the casting as much as possible, the process holes are excavated at the top and bottom of the tail plate (Figura 5), the material thickness at the place is thinned, the materials of each part are balanced as far as possible, and the internal stress is reduced.

Finalment, to further enhance the strength of the tail plate, stiffeners were added to the front of the tail plate to connect the reaming lugs to the guide pillar holes and the side plates on both sides (Fig. 6). The main body of the tail plate forms a structure similar to that of the I-beam. This structure can more effectively disperse the working force transmitted by the hinge ear to various parts of the parts, reduce the stress concentration, make the local stress value greatly reduced, and improve the anti-deformation ability. This reinforced structure can also give a thick feeling in appearance, and it is not worse than before improvement.

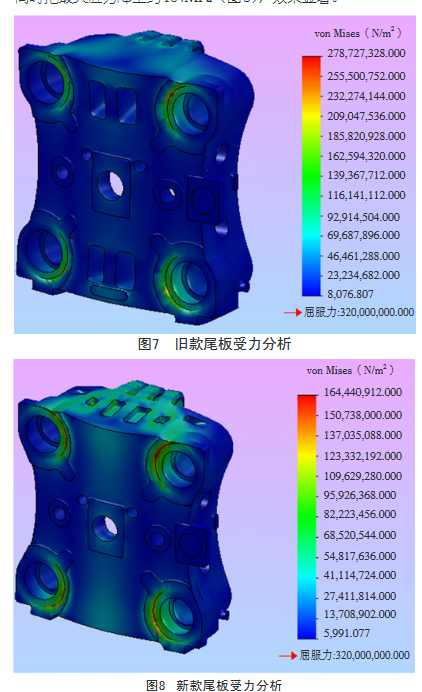

After determining the modification of the structure design, the three dimensional software is used to analyze and compare the stress of the old and the new tail plates. The material of two types of tailstock is nodular cast iron QT500-7. The allowable stress of this material is 320MPa. The force on the tail plate during operation is set to 7200 kN. After analysis and comparison, it is found that the old tail plate is not conducive to stress dispersion and local concentration, and the maximum stress reaches about 278 MPa (Figura 7). The new tail plate is more effective for stress dispersion, reducing the maximum stress to about 164 MPa while dispersing stress (Figura 8).

The position of the lifting screw hole is changed from the back of the tail plate to the side of the tail plate to avoid the direction of the screw hole being the same as the direction of the force on the tail plate. Per aquest camí, there is basically no weak point near the force position of the tail plate. The new injection molding machine is relatively easy to handle, but it is being produced at the customer’s place.

The same machine to solve this problem, because the customer can not stop production, if the new tail plate after the replacement, and if all the old tail plate are all replaced with new tail plate, the cost is higher. After careful evaluation and consideration, the solution is to first do a number of new tail plate, free replacement for customers. Replace the tail plate, first with the same thickness of the iron plate welded on the back of the tail plate 4 process holes, and then with cast iron welding rod to plug the lifting screw hole.

If the iron plate is simply welded to the tail plate, the two materials are difficult to really fuse together. A més, the local high temperature during welding will cause new internal stress on the tail plate. After communicating with the foundry, the foundry through a special process, first put the tail plate in the molding sand for a certain period of time, and let it preheat as a whole. When the tail plate reaches a certain temperature, then local heating is carried out for the welding part. Then the iron plate is welded and the screw holes are plugged with the electrode so that the materials can be well fused together. Then the tail plate is annealed and buried in the freshly baked sand. To be reduced to room temperature, and then the tail plate into the outdoor, 20 a 30 days of time effect treatment. This way better results can be achieved. Deal with these returned tail plate, and then sent to the customer. Per aquest camí, customers can solve the problem fundamentally at a lower cost without stopping production and achieve a win-win situation.

4 Conclusió

Through the case of this article, it is necessary to fully consider the rigidity and strength of the template, and also consider the environment of the equipment. It is also necessary to summarize the experience in time. Mechanical design is a broad and profound field of professional technology, only the theory and practice fully combined, the unity of knowledge and practice, in order to continue to progress in the actual work.

Si teniu alguna pregunta sobre màquina d'injecció ,si us plau, no dubteu a preguntar Equip FLYSE (què tal:+86 18958305290),et donarem el millor servei!

Bloc

Potser també t'agrada