射出成形機のロッキング テール プレートの分析と解決策 Liang Kunliang

2月 19, 2023

1 技術的背景

現在のところ, 社会におけるナイロンケーブルタイの需要は伸び続けています, タイプは常に導入されています. ナイロンケーブルタイは自動車で広く使用されています, エレクトロニクス, 電気およびその他の工業製造業, ワイヤの結束および結束または仕上げに使用, また、製品イメージの低下や回路の短絡による火災やその他の重大な安全事故によって引き起こされる巻線プロセスの使用中のワイヤを回避できます。 [1] ナイロンタイは薄肉製品です. [2] , 通常、PAプラスチックナイロン粒子とアンチエイジングUV原材料による射出成形機の加熱プラスチック金型の1回の成形 [3] . ナイロン ケーブル タイ射出成形機の設計には、大きなクランプ力と高速性が求められます (速いサイクル) 特徴.

Weiya Companyが独自に開発した530tナイロンケーブルタイ射出成形機は、上記の2つの要件に従って設計された新しいモデルです. 試作機完成後, モデルは、テスト用の疑似金型を取り付けてテストされます. モデルのクランプ力は620tに達することができます, 開閉金型は3秒以下です. 設計開始時, 三皿 (固定プレート, ムービングプレートとテールプレート) クランプ機構のチェックは、 660 t クランプ力. 言い換えると, クランプ力に達しても 660 NS, マシンはまだ正常に動作できます. しかし, 機械の安全性を確保し、機械の過負荷を避けるため, 最大クランプ力が以下になるようにコンピュータープログラムを設定する必要があります。 600 NS.

2 調査と分析

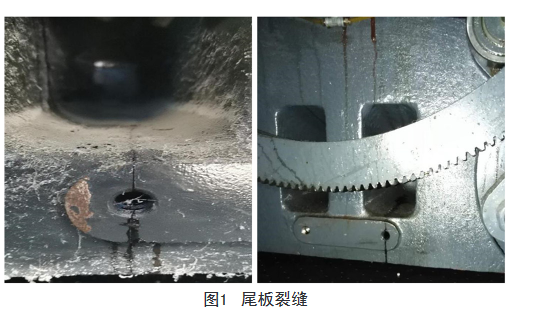

顧客からのフィードバックと独立した市場訪問とセルフテストによると, 4 つの射出成形機のテンプレートのテール プレートが破損していることが判明しました。, そしてもう1つは壊れたトレンドサインを持っていました. テンプレートは、射出成形機の最も重要な部分の 1 つです。, 射出成形機のコストの主要部分です, テンプレ壊れてる, 射出成形機が正常に動作しない. [4] の分析を通して、 4 テールプレートの破片, 折れた尾板のヒビは基本的に尾板吊り上げネジ穴の中心を通ります, テールプレートの鋳造加工穴を貫通, 図に示すように 1.

部分的にらせん状にします, 鋳造組織解析から, ロッキングテールプレート後方の上下対称加工穴の構造は珍しいですが、, このモデルは最初のケースではありません. さらに, この鋳造構造を使用した初期のモデルが製造され、使用されています。, テールプレートの破損はありませんでした. この構造の最大の利点は、許容応力範囲内であるということです。, 鋳物の重量を大幅に減らすことができます, 鋳造のコストを削減, 機械のコストパフォーマンスを向上. 加えて, 鋳造のプロセス特性による, テールプレートのヒンジラグが高い, ソリッドキャスティングには適していません. 従来の方法では、テールプレート前部のヒンジラグにリブをくり抜いて補強する形をとっています。. テール プレートの後ろにあるヒンジ付きラグをくり抜くこの方法は、テール プレートの前面に厚みのある外観と感触を与えます。. このプロセス穴の方法は、部品の最大応力を従来の方法と大差ありません。, 従来の方法の最大応力よりもさらに小さい.

第二に, この機種の締付け尾板の吊り上げネジ穴位置は一定のゲージ位置です (形 2). ネジ穴は、輸送および巻き上げの過程でのみ使用されます, 機械が固定された後、ネジ穴は使用されなくなります. 他のモデルは使用されています 5 あるいは 10 年, テールプレートは壊れていません, しかし、この新しいモデルには問題があります. さらに, このモデルは十分な安全率で設計されています, あれは, 最大クランプ力はコンピュータプログラムによって設定されます, テールプレートに強度不足がありません。.

問題の原因を見つけるために, 部品は 3D ソフトウェアを使用して分析および比較されました. 破断の位置は、部品解析で最大応力の位置に近いだけであることがわかります, しかし重ならない. また, 尾板破断の時期は基本的には 1.5 に 2 使用年数. 予備分析によると, ダイロッキングテールプレートの破損はおそらく疲労によるものです, 力不足ではなく. 機械が作動しているとき, ダイ ロッキング テール プレートは、ダイの開閉によって生成される交互の引張応力と圧縮応力に常にさらされます。. この交番応力は、ヒンジを介してテール プレートに伝達されます。. ナイロン結束バンド射出成形機は高速大クランプ力作業の場合, 交番応力を大きくする, より高い周波数.

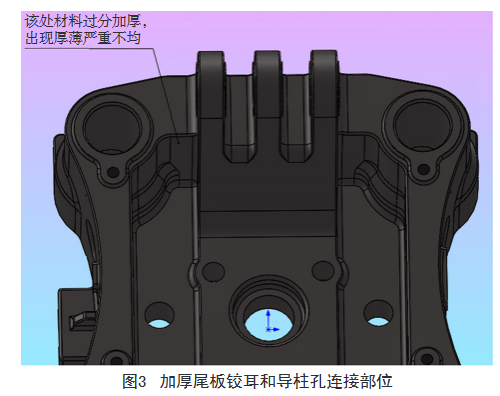

第三に, 三次元ソフトウェア解析で, テール プレートの最大応力は、マスター ワイヤとテール プレートの間の接触面に集中します。. テールプレートの強度を上げるために, テールプレートのリーミングラグとガイドピラー穴の接合部は単純に厚くします. この部分の材料の厚みは 2 に 3 近くの他の部分の倍 (形 3). これは鋳造プロセスに準拠していません, 鋳物の各部分の冷却時間があまりにも異なるように, その結果、鋳造の内部応力が大きくなります, 時間効果治療では除去しにくい. この上, 非稼働状態でも, 大きな内部応力が発生します. そして、この場合の鋳造は深刻な偏肉です, 労働力で, パーツのパーツに力を効果的に分散させるのが難しい, 局所的な変形はほとんどありません, しかし、ストレスは非常に集中しています; 応力が大きくない部分もあるが, 変形が特に大きい. 530t プラスチック射出成形機のテール プレートの後ろにある 4 つのテクノロジー ホールは、偏肉を悪化させます, 内部応力と交互応力の二重作用下, 疲労骨折が起こりやすい.

ついに, テールプレートのリフティングスクリューホールも、破断の無視できない要因です. 多数の以前のモデルを比較分析した結果、530T ナイロン ケーブル タイ射出成形機には、テール プレート ラグのちょうど真ん中にテール リフティング スクリュー穴があることがわかりました。 (イチジク. 2). 他機種の吊り上げネジ穴, この分野でも設計されていますが、, ヒンジラグ間の中央に配置されていません, たとえ中心に近づいていたとしても, ケーブルタイ射出成形機とは作業環境が異なります. テール プレートの持ち上げネジ穴がちょうどラグの真ん中にある場合, 重要な力点と変形の大きな領域に属します, テールプレートはネジ穴のドリルポイントから疲労破壊しやすい. リフティングネジ穴はテールプレートの切り欠きのようなものです, 交番応力により、ノッチからテール プレートが簡単に引き裂かれます。. これらの問題点が別々に現れる場合, 破損などの大きな欠陥はないかもしれません. しかし, 上記の構造的特性と高速大クランプ力の使用環境、その他の問題点が重なった場合, 尾板は一定期間使用すると疲労して破損します。. これは、コンピューターが設計の最初にそれを分析しなかった理由を説明しています.

3 ソリューションの設計

まずは, テールプレートの鋳造構造を変更することで, 新しい射出成形機が設計されています. テール プレートの後ろの技術的な穴を掘る元の方法は、リーミングの前の技術的な穴を掘るより一般的な方法に変更されます。. テールプレートの裏側が全体につながるように, 局所的なギャップの出現を避けるために, フロントヒンジの耳によって伝達される力を一緒に負担します.

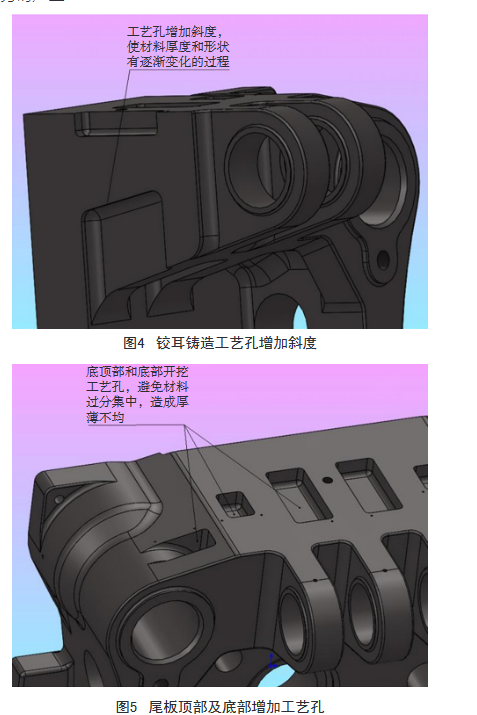

第二に, 再設計されたリーミング ラグ鋳造プロセスの穴は、ある程度の傾斜を増加させます。 (形 4) テールプレート前後の加工穴の形状変異を避けるため. 同時に, 素材は、テール プレートの後ろからフロント ヒンジ イヤーまで徐々に減らすことができます。, 鋳物の各部分の材料の厚さの突然の変化と深刻な不均衡を避けるために.

また, 純正テールプレートのヒンジラグとガイドピラー穴の接合部, 力点の強さを向上させるために, 素材は非常に厚く設計されています, しかし、それは反作用をもたらします. 鋳物各部の肉厚を極力均一にするため, 処理穴は尾板の上下に掘られています (形 5), その場所での材料の厚さは薄くなります, 各パーツの素材は可能な限りバランスが取れています, そして、内部ストレスが軽減されます.

ついに, テールプレートの強度をさらに高めるために, リーミングラグをガイドピラーの穴と両側のサイドプレートに接続するために、テールプレートの前面に補強材が追加されました (イチジク. 6). 尾板本体はIビームと同様の構造を形成. この構造は、ヒンジの耳によって伝達される作動力を部品のさまざまな部分により効果的に分散させることができます。, 応力集中を減らす, 局所応力値を大幅に減少させる, 変形防止能力を向上させます。. この強化構造により、見た目にも厚みを感じることができます。, 改善前より悪くない.

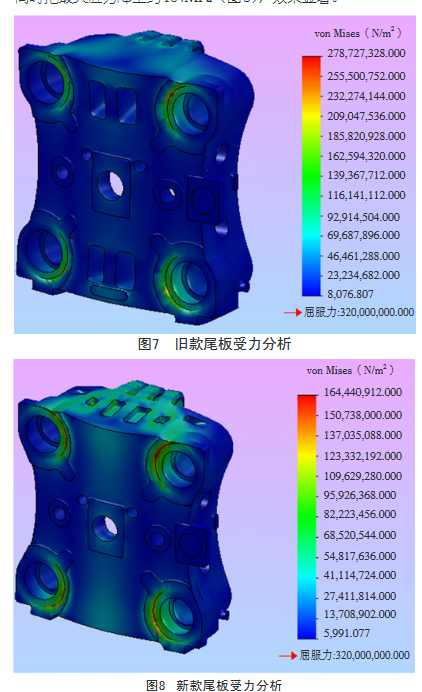

構造設計変更決定後, 3 次元ソフトウェアを使用して、古いテール プレートと新しいテール プレートの応力を分析および比較します。. 2種類の心押台の材質はノジュラー鋳鉄QT500-7. この材料の許容応力は320MPaです。. 操作中のテール プレートにかかる力は、 7200 kN. 分析と比較後, 古い尾板は応力分散と局所集中を助長しないことが分かった, そして最大応力は約に達します 278 MPa (形 7). 新しいテール プレートは応力分散により効果的です, 最大応力を約に減らす 164 応力分散時のMPa (形 8).

吊り上げネジ穴の位置をテールプレートの裏側からテールプレートの側面に変更し、ネジ穴の方向がテールプレートにかかる力の方向と同じになるのを避けます。. この上, 基本的にテールプレートの力位置付近に弱点はありません. 新しい射出成形機は比較的扱いやすい, しかし、それは顧客の場所で生産されています.

この問題を解決する同じマシン, 顧客は生産を止めることができないため, 交換後の新しいテールプレートの場合, 古いテール プレートがすべて新しいテール プレートに交換されている場合, コストが高い. 慎重な評価と検討の後, 解決策は、最初にいくつかの新しいテールプレートを作成することです, 顧客のための無料交換. テールプレートを交換する, まずは同じ厚さの鉄板をテールプレート裏に溶接 4 加工穴, 次に、鋳鉄製の溶接棒で持ち上げネジ穴を塞ぎます.

テールプレートに鉄板を単純に溶接すると, 2 つの材料を実際に融合させるのは難しい. さらに, 溶接中の局所的な高温により、テール プレートに新たな内部応力が発生します。. ファウンドリとの通信後, 特別なプロセスによるファウンドリ, まずテールプレートを一定時間鋳物砂に入れます, 全体を予熱する. テールプレートが一定の温度に達すると, その後、溶接部の局所加熱を行います. 次に、鉄板を溶接し、ねじ穴を電極でふさぎ、材料がよく融合できるようにします. その後、尾板を焼鈍し、焼きたての砂に埋めます。. 室温まで下げる, そしてテールプレートを屋外に, 20 に 30 時間効果治療の日数. このようにして、より良い結果を得ることができます. 返却されたテールプレートの処理, その後、顧客に送信されます. この上, お客様は、生産を停止することなく、低コストで根本的に問題を解決し、Win-Win の状況を実現できます。.

4 結論

この記事の事例を通して, テンプレートの剛性と強度を十分に考慮する必要があります, 設備環境にも配慮. 経験を時間内に要約することも必要です. 機械設計は専門技術の広範かつ奥深い分野です。, 完全に組み合わされた理論と実践のみ, 知識と実践の統一, 実際の仕事で進歩し続けるために.

ブログ

多分あなたも好きです