1 Background tecnico

Attualmente, la domanda di fascette in nylon nella società continua a crescere, e i tipi vengono costantemente introdotti. Le fascette in nylon sono ampiamente utilizzate nel settore automobilistico, elettronica, elettriche e altre industrie manifatturiere industriali, utilizzato per legare e rilegare o rifinire i fili, e può evitare il filo nell'uso del processo di avvolgimento causato da una cattiva immagine del prodotto o persino da cortocircuiti e altri gravi incidenti di sicurezza [1] Le fascette in nylon sono prodotti a parete sottile. [2] , di solito da particelle di nylon di plastica PA più materie prime UV anti-invecchiamento attraverso la macchina per lo stampaggio a iniezione che riscalda lo stampaggio una tantum dello stampo di plastica [3] . Il design della macchina per lo stampaggio a iniezione di fascette in nylon deve avere una grande forza di serraggio e un'alta velocità (ciclo veloce) caratteristiche.

La macchina per lo stampaggio ad iniezione di fascette in nylon da 530t sviluppata indipendentemente da Weiya Company è un nuovo modello progettato secondo i due requisiti di cui sopra. Dopo il completamento della macchina di produzione di prova, il modello viene testato installando un falso stampo di prova. La forza di serraggio del modello può raggiungere 620 t, e lo stampo di apertura e chiusura non è superiore a 3 secondi. All'inizio del design, tre piatti (piatto fisso, piastra mobile e piastra di coda) del meccanismo di bloccaggio sono controllati secondo 660 t forza di serraggio. In altre parole, anche se la forza di serraggio raggiunge 660 T, la macchina può ancora funzionare normalmente. però, al fine di utilizzare la sicurezza della macchina ed evitare di sovraccaricare la macchina, è necessario impostare il programma per computer in modo che la forza di serraggio massima non sia superiore a 600 T.

2 Ricerca e analisi

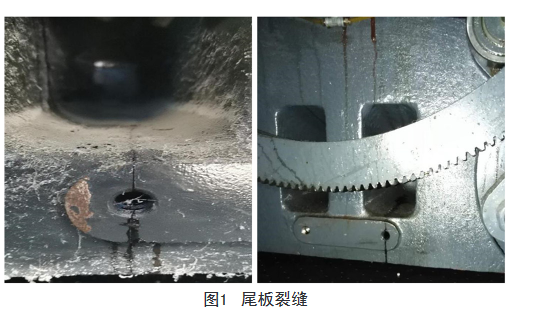

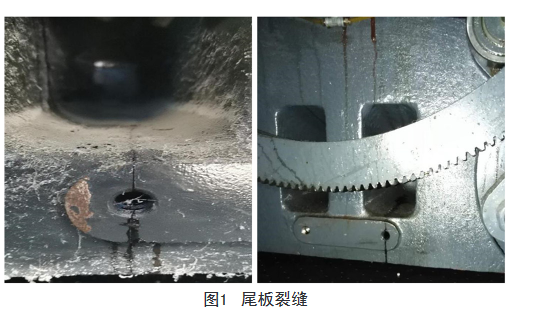

In base al feedback dei clienti e alle visite di mercato indipendenti e agli autotest, si è riscontrato che le piastre di coda di quattro modelli di macchine per lo stampaggio a iniezione si erano rotte, e l'altro aveva segni di tendenza rotti. Il modello è una delle parti più importanti della macchina per lo stampaggio a iniezione, è la parte principale del costo della pressa ad iniezione, il modello è rotto, la pressa ad iniezione non può funzionare normalmente. [4] Attraverso l'analisi di 4 pezzi di piastra di coda rotta, le fessure della piastra di coda rotta passano sostanzialmente attraverso il centro del foro della vite di sollevamento della piastra di coda, e penetrare attraverso il foro del processo di fusione della piastra di coda, come mostrato in figura 1.

Prima di tutto, dall'analisi della struttura del getto, sebbene la struttura dei fori di processo simmetrici superiore e inferiore dietro la piastra di chiusura della coda sia rara, questo modello non è il primo caso. inoltre, i primi modelli che utilizzano questa struttura di fusione sono stati prodotti e utilizzati, e non c'è stata alcuna frattura della piastra di coda. Il più grande vantaggio di questa struttura è che all'interno della gamma di stress ammissibile, può ridurre significativamente il peso dei getti, ridurre il costo dei getti, e migliorare le prestazioni di costo della macchina. Inoltre, a causa delle caratteristiche del processo di colata, l'aletta della cerniera della piastra di coda è alta, che non è adatto per la colata solida. Il metodo tradizionale consiste nell'utilizzare la forma di nervature scavate e rinforzate sull'aletta della cerniera sulla parte anteriore della piastra di coda. Questo modo di svuotare le alette incernierate dietro la piastra di coda conferisce un aspetto e una sensazione più spessi alla parte anteriore della piastra di coda. Questo metodo del foro di processo rende la massima sollecitazione della parte non molto diversa da quella del metodo tradizionale, anche meno dello stress massimo del metodo tradizionale.

secondo, la posizione del foro della vite di sollevamento della piastra posteriore di bloccaggio di questo tipo di macchina è una posizione costante del calibro (Figura 2). Il foro della vite viene utilizzato solo nel processo di trasporto e sollevamento, e il foro della vite non viene più utilizzato dopo che la macchina è stata riparata. Altri modelli sono stati in uso per 5 o anche 10 anni, e la piastra di coda non si è rotta, ma questo nuovo modello ha dei problemi. inoltre, questo modello è stato progettato con sufficiente fattore di sicurezza, questo è, la forza di serraggio massima è impostata dal programma del computer, quindi non manca la forza nel piatto di coda.

Per trovare la fonte del problema, le parti sono state analizzate e confrontate utilizzando un software 3D. Si trova che la posizione della frattura è solo vicina alla posizione della sollecitazione massima nell'analisi della parte, ma non si sovrappone. Anche, il tempo di frattura della piastra di coda è sostanzialmente concentrato nel periodo di 1.5 a 2 anni di utilizzo. Secondo l'analisi preliminare, la frattura della piastra di chiusura della matrice è probabilmente causata dalla fatica, non per forza insufficiente. Quando la macchina è in funzione, la piastra di chiusura dello stampo è costantemente soggetta alle sollecitazioni alternate di trazione e compressione generate dall'apertura e chiusura dello stampo. Questa sollecitazione alternata viene trasmessa alla piastra di coda attraverso la cerniera. La macchina per lo stampaggio ad iniezione di fascette in nylon è nel caso di lavori di forza di serraggio di grandi dimensioni ad alta velocità, aumentando la sollecitazione alternata, frequenza maggiore.

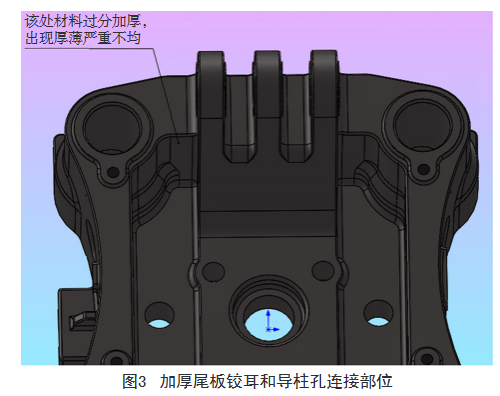

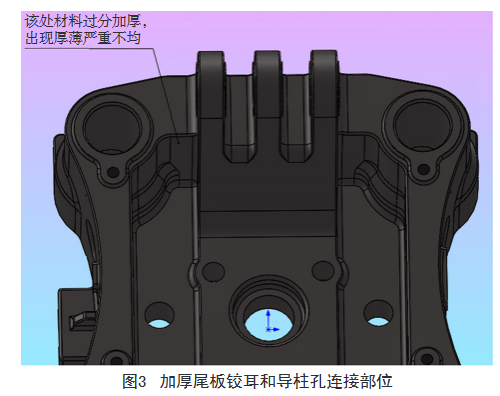

In terzo luogo, nell'analisi software tridimensionale, la massima sollecitazione della piastra di coda è concentrata sulla superficie di contatto tra il filo principale e la piastra di coda. Al fine di migliorare la resistenza della piastra di coda, la giunzione dell'aletta di alesatura della piastra di coda e il foro del pilastro di guida è semplicemente ispessita. Lo spessore del materiale in questa parte è 2 a 3 volte quella delle altre parti vicine (Figura 3). Questo non è conforme al processo di fusione, in modo che il tempo di raffreddamento di ciascuna parte del getto sia troppo diverso, con conseguente maggiore sollecitazione interna nel getto, è difficile da rimuovere con il trattamento dell'effetto del tempo. In questo modo, anche in caso di stato non funzionante, ci sarà un grande stress interno. E la colata in questo caso di grave spessore irregolare, nella forza lavoro, è difficile disperdere efficacemente la forza alle parti delle parti, ci sarà poca deformazione locale, ma lo stress è molto concentrato; Anche se lo stress non è grande in alcune parti, la deformazione è particolarmente grande. I quattro fori tecnologici dietro la piastra di coda della macchina per lo stampaggio a iniezione di materie plastiche 530t aggravano lo spessore irregolare, sotto la doppia azione di sollecitazione interna e di sollecitazione alternata, la frattura da fatica è facile da verificare.

Infine, anche il foro della vite di sollevamento della piastra di coda è un fattore non trascurabile nella frattura. Un'analisi comparativa di un gran numero di modelli precedenti ha rivelato che la macchina per lo stampaggio a iniezione di fascette in nylon 530T presenta un foro per la vite di sollevamento della coda proprio al centro delle alette della piastra di coda (Fico. 2). I fori per le viti di sollevamento di altri modelli, anche se progettato anche in questo settore, non si trovano al centro tra le alette delle cerniere, e anche se sono più vicini al centro, l'ambiente di lavoro è diverso da quello delle macchine per lo stampaggio a iniezione di fascette. Se il foro della vite di sollevamento della piastra di coda si trova appena al centro delle alette, appartiene a un importante punto di forza ea un'area con grande deformazione, e la piastra di coda è soggetta a frattura da fatica dal punto di perforazione del foro della vite. Il foro della vite di sollevamento è come una tacca nella piastra di coda, e lo stress alternato strappa facilmente la piastra di coda dalla tacca. Se questi punti problematici vengono visualizzati separatamente, potrebbero non avere un difetto così grande come la rottura. però, quando le caratteristiche strutturali di cui sopra e l'ambiente di lavoro della grande forza di serraggio ad alta velocità e altri punti problematici si verificano insieme, la piastra di coda sarà affaticata e fratturata dopo un periodo di utilizzo. Questo spiega perché il computer non l'ha analizzato all'inizio del progetto.

3 Progettazione della soluzione

In primo luogo, modificando la struttura di fusione della piastra di coda, viene progettata una nuova pressa ad iniezione. Il modo originale di scavare il foro tecnologico nella parte posteriore della piastra di coda viene modificato nel modo più comune di scavare il foro tecnologico nella parte anteriore dell'alesatura. In modo che la parte posteriore della piastra di coda sia collegata in un tutt'uno, per evitare l'emergere di lacune locali, insieme sopportano la forza trasmessa dalle orecchie della cerniera anteriore.

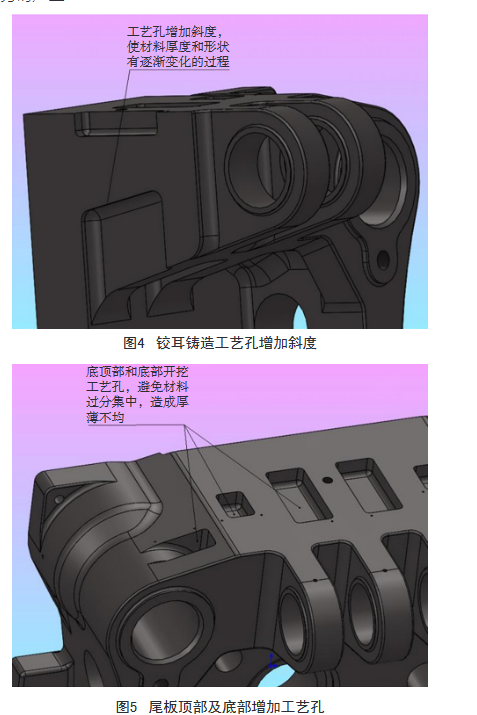

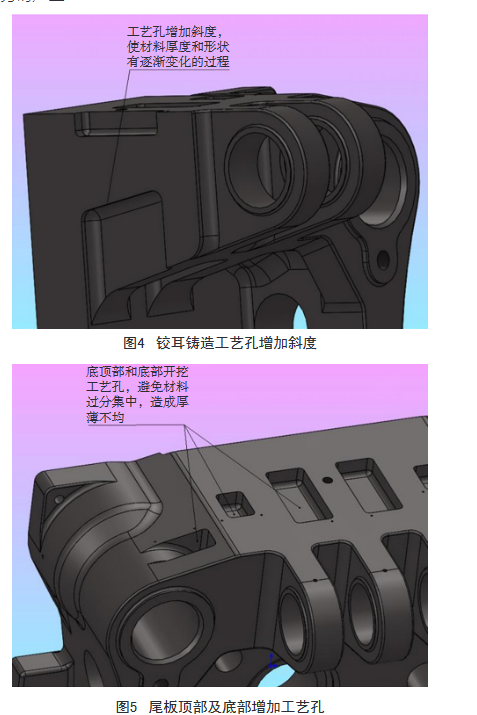

secondo, i fori del processo di fusione dell'aletta di alesatura ridisegnati aumentano un certo grado di inclinazione (Figura 4) per evitare la mutazione della forma dei fori di processo sul retro e sul davanti della piastra di coda. Allo stesso tempo, il materiale può essere gradualmente ridotto dalla parte posteriore della piastra di coda all'orecchio della cerniera anteriore, in modo da evitare il cambiamento improvviso e il grave squilibrio dello spessore del materiale di ciascuna parte del getto.

Di nuovo, l'aletta della cerniera della piastra di coda originale e la giunzione del foro del montante di guida, al fine di migliorare la forza del punto di forza, il materiale è progettato per essere molto spesso, ma porta contromisure. Per uniformare il più possibile lo spessore del materiale di ciascuna parte del getto, i fori di processo sono scavati nella parte superiore e inferiore della piastra di coda (Figura 5), lo spessore del materiale nel punto è assottigliato, i materiali di ogni parte sono bilanciati il più possibile, e lo stress interno è ridotto.

Infine, per migliorare ulteriormente la forza della piastra di coda, sono stati aggiunti irrigidimenti alla parte anteriore della piastra di coda per collegare le alette di alesaggio ai fori del montante di guida e alle piastre laterali su entrambi i lati (Fico. 6). Il corpo principale della piastra di coda forma una struttura simile a quella della trave a I. Questa struttura può disperdere più efficacemente la forza di lavoro trasmessa dall'orecchio della cerniera a varie parti delle parti, ridurre la concentrazione dello stress, ridurre notevolmente il valore di stress locale, e migliorare l'abilità anti-deformazione. Questa struttura rinforzata può anche dare una sensazione di spessore nell'aspetto, e non è peggio di prima del miglioramento.

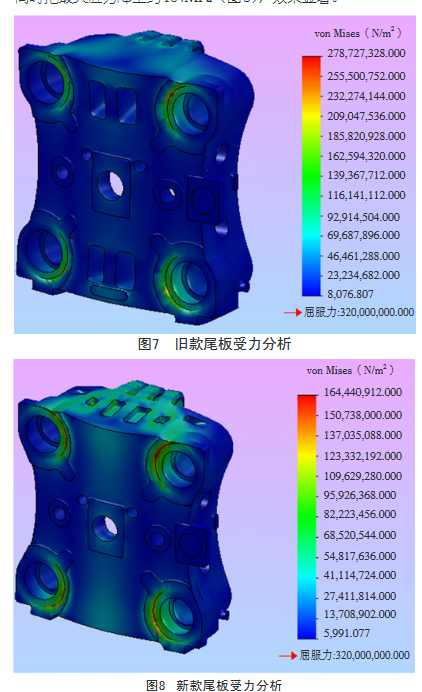

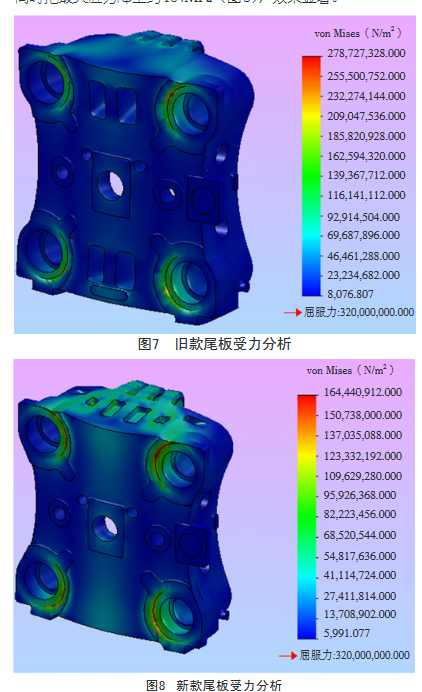

Dopo aver determinato la modifica del progetto della struttura, il software tridimensionale viene utilizzato per analizzare e confrontare le sollecitazioni delle vecchie e delle nuove piastre di coda. Il materiale di due tipi di contropunta è la ghisa sferoidale QT500-7. La sollecitazione ammissibile di questo materiale è di 320 MPa. La forza sulla piastra di coda durante il funzionamento è impostata su 7200 kN. Dopo l'analisi e il confronto, si è riscontrato che la vecchia piastra di coda non favorisce la dispersione dello stress e la concentrazione locale, e lo stress massimo raggiunge circa 278 MPa (Figura 7). La nuova piastra di coda è più efficace per la dispersione dello stress, riducendo lo stress massimo a circa 164 MPa mentre disperde lo stress (Figura 8).

La posizione del foro della vite di sollevamento viene modificata dalla parte posteriore della piastra di coda al lato della piastra di coda per evitare che la direzione del foro della vite sia la stessa della direzione della forza sulla piastra di coda. In questo modo, non c'è praticamente alcun punto debole vicino alla posizione di forza della piastra di coda. La nuova macchina per lo stampaggio a iniezione è relativamente facile da maneggiare, ma viene prodotto presso il cliente.

La stessa macchina per risolvere questo problema, perché il cliente non può fermare la produzione, se la nuova piastra di coda dopo la sostituzione, e se tutta la vecchia piastra di coda viene sostituita con una nuova piastra di coda, il costo è più alto. Dopo un'attenta valutazione e considerazione, la soluzione è fare prima una serie di nuove piastre di coda, sostituzione gratuita per i clienti. Sostituire la piastra di coda, prima con lo stesso spessore della piastra di ferro saldata sul retro della piastra di coda 4 fori di processo, e poi con bacchetta di saldatura in ghisa per tappare il foro della vite di sollevamento.

Se la piastra di ferro viene semplicemente saldata alla piastra di coda, i due materiali sono difficili da fondere davvero insieme. inoltre, l'elevata temperatura locale durante la saldatura causerà nuove sollecitazioni interne sulla piastra di coda. Dopo aver comunicato con la fonderia, la fonderia attraverso un processo speciale, prima metti la piastra di coda nella sabbia di stampaggio per un certo periodo di tempo, e lasciarlo preriscaldare nel suo insieme. Quando la piastra di coda raggiunge una certa temperatura, quindi viene eseguito il riscaldamento locale per la parte di saldatura. Quindi la piastra di ferro viene saldata e i fori delle viti vengono tappati con l'elettrodo in modo che i materiali possano essere ben fusi insieme. Quindi il piatto di coda viene ricotto e sepolto nella sabbia appena cotta. Da ridurre a temperatura ambiente, e poi la piastra di coda nell'esterno, 20 a 30 giorni di tempo effetto trattamento. In questo modo si possono ottenere risultati migliori. Affronta questi piatti di coda restituiti, e poi inviato al cliente. In questo modo, i clienti possono risolvere il problema fondamentalmente a un costo inferiore senza interrompere la produzione e ottenere una situazione vantaggiosa per tutti.

4 Conclusione

Attraverso il caso di questo articolo, è necessario considerare pienamente la rigidità e la resistenza del modello, e considerare anche l'ambiente dell'apparecchiatura. È anche necessario riassumere l'esperienza nel tempo. La progettazione meccanica è un campo ampio e profondo della tecnologia professionale, solo la teoria e la pratica completamente combinate, l'unità della conoscenza e della pratica, per continuare a progredire nel lavoro vero e proprio.

Se hai domande su macchina per iniezione ,per favore sentiti libero di chiedere squadra FLYSE (WhatsApp:+86 18958305290),ti daremo il miglior servizio!