Phân tích và giải pháp khóa đĩa đuôi của máy ép phun Liang Kunliang

tháng 2 19, 2023

1 nền kỹ thuật

Hiện tại, nhu cầu về dây cáp nylon trong xã hội tiếp tục tăng, và các loại liên tục được giới thiệu. Dây cáp nylon được sử dụng rộng rãi trong ô tô, thiết bị điện tử, ngành sản xuất điện và công nghiệp khác, được sử dụng để ràng buộc và ràng buộc hoặc kết thúc dây, và có thể tránh dây trong quá trình sử dụng cuộn dây gây ra bởi hình ảnh sản phẩm kém hoặc thậm chí là chập cháy mạch và các tai nạn an toàn nghiêm trọng khác [1] Dây buộc nylon là sản phẩm có thành mỏng. [2] , thường bằng các hạt nylon nhựa PA cộng với nguyên liệu UV chống lão hóa thông qua máy ép phun làm nóng khuôn nhựa đúc một lần [3] . Thiết kế máy ép phun dây cáp nylon được yêu cầu phải có lực kẹp lớn và tốc độ cao (chu kỳ nhanh) đặc trưng.

Máy ép phun dây cáp nylon 530t do Công ty Weiya phát triển độc lập là một mẫu mới được thiết kế theo hai yêu cầu trên. Sau khi hoàn thành máy sản xuất thử nghiệm, mô hình được kiểm tra bằng cách cài đặt một khuôn giả thử nghiệm. Lực kẹp của mô hình có thể đạt tới 620t, và khuôn đóng mở không quá 3s. Khi bắt đầu thiết kế, ba tấm (Tấm cố định, tấm di chuyển và tấm đuôi) của cơ chế kẹp được kiểm tra theo 660 lực kẹp t. Nói cách khác, ngay cả khi lực kẹp đạt đến 660 NS, máy vẫn có thể hoạt động bình thường. Tuy nhiên, để sử dụng máy an toàn và tránh để máy quá tải, cần cài đặt chương trình máy tính sao cho lực kẹp tối đa không quá 600 NS.

2 Nghiên cứu và phân tích

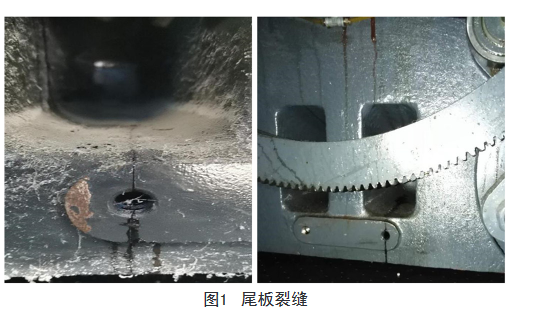

Theo phản hồi của khách hàng và các chuyến thăm thị trường độc lập và tự kiểm tra, người ta phát hiện ra rằng các tấm đuôi của bốn mẫu máy ép phun đã bị hỏng, và một cái khác có dấu hiệu xu hướng bị phá vỡ. Khuôn mẫu là một trong những bộ phận quan trọng nhất của máy ép phun, là phần chính của chi phí của máy ép phun, mẫu bị hỏng, máy ép phun không thể hoạt động bình thường. [4] Qua sự phân tích của 4 mảnh vỡ tấm đuôi, các vết nứt của tấm đuôi bị hỏng về cơ bản đi qua trung tâm của lỗ vít nâng tấm đuôi, và xuyên qua lỗ quá trình đúc của tấm đuôi, như thể hiện trong hình 1.

Đầu tiên, từ phân tích cấu trúc đúc, mặc dù cấu trúc của các lỗ xử lý đối xứng trên và dưới phía sau tấm đuôi khóa là rất hiếm, mô hình này không phải là trường hợp đầu tiên. hơn thế nữa, những mô hình sớm nhất sử dụng cấu trúc đúc này đã được sản xuất và sử dụng, và không có gãy tấm đuôi. Ưu điểm lớn nhất của kết cấu này là trong khoảng ứng suất cho phép, nó có thể làm giảm đáng kể trọng lượng của vật đúc, giảm chi phí đúc, và cải thiện hiệu suất chi phí của máy. Ngoài ra, do đặc điểm quá trình đúc, vấu bản lề của tấm đuôi cao, không thích hợp để đúc rắn. Phương pháp truyền thống là sử dụng dạng tôn rỗng và gân gia cường tại vấu bản lề ở mặt trước của tấm đuôi.. Cách làm rỗng các vấu bản lề phía sau tấm đuôi này mang lại vẻ ngoài và cảm giác dày hơn cho mặt trước của tấm đuôi. Phương pháp gia công lỗ này làm cho ứng suất cực đại của chi tiết không khác nhiều so với phương pháp truyền thống, thậm chí ít hơn ứng suất tối đa của phương pháp truyền thống.

Thứ hai, vị trí lỗ vít nâng của tấm đuôi kẹp của loại máy này là vị trí đo không đổi (Nhân vật 2). Lỗ bắt vít chỉ sử dụng trong quá trình vận chuyển, cẩu hàng, và lỗ vít không còn được sử dụng sau khi máy được cố định. Các mô hình khác đã được sử dụng cho 5 hoặc thậm chí 10 năm, và tấm đuôi đã không bị phá vỡ, nhưng mô hình mới này có vấn đề. hơn thế nữa, mô hình này đã được thiết kế với đủ hệ số an toàn, đó là, lực kẹp tối đa được thiết lập bởi chương trình máy tính, vì vậy không thiếu sức mạnh trong tấm đuôi.

Để tìm ra nguồn gốc của vấn đề, các bộ phận được phân tích và so sánh bằng phần mềm 3D. Người ta thấy rằng vị trí của vết nứt chỉ gần với vị trí của ứng suất cực đại trong phân tích bộ phận, nhưng nó không chồng lên nhau. Cũng, thời gian đứt gãy bản đuôi cơ bản tập trung vào thời kỳ 1.5 đến 2 năm sử dụng. Theo phân tích sơ bộ, vết nứt của tấm đuôi khóa khuôn có thể là do mệt mỏi, không phải do không đủ sức. Khi máy hoạt động, tấm đuôi khóa khuôn liên tục chịu ứng suất kéo và nén xen kẽ được tạo ra bởi việc mở và đóng khuôn. Ứng suất xen kẽ này được truyền đến tấm đuôi thông qua bản lề. Máy ép phun dây cáp nylon trong trường hợp lực kẹp lớn tốc độ cao hoạt động, làm cho ứng suất xen kẽ lớn hơn, tần số cao hơn.

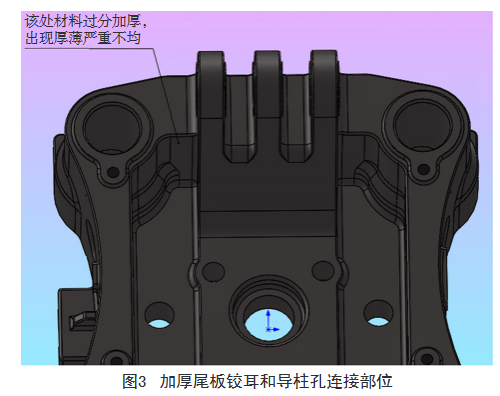

thứ ba, trong phân tích phần mềm ba chiều, ứng suất cực đại của tấm đuôi tập trung tại bề mặt tiếp xúc giữa dây chủ và tấm đuôi. Để cải thiện sức mạnh của tấm đuôi, khớp của vấu doa tấm đuôi và lỗ trụ dẫn hướng được làm dày lên một cách đơn giản. Độ dày của vật liệu trong phần này là 2 đến 3 lần của các bộ phận khác gần đó (Nhân vật 3). Điều này không phù hợp với quá trình đúc, do đó thời gian làm mát của từng phần của vật đúc quá khác nhau, dẫn đến ứng suất bên trong lớn hơn trong quá trình đúc, rất khó để loại bỏ bằng cách điều trị hiệu ứng thời gian. Theo cách này, ngay cả trong trường hợp trạng thái không hoạt động, sẽ có một căng thẳng nội bộ lớn. Và vật đúc trong trường hợp này có độ dày không đồng đều nghiêm trọng, trong lực lượng lao động, rất khó để phân tán lực hiệu quả đến các bộ phận của các bộ phận, sẽ có ít biến dạng cục bộ, nhưng sự căng thẳng rất tập trung; Mặc dù căng thẳng không lớn ở một số bộ phận, biến dạng đặc biệt lớn. Bốn lỗ công nghệ phía sau tấm đuôi của máy ép nhựa 530t làm trầm trọng thêm độ dày không đồng đều, dưới tác động kép của ứng suất bên trong và ứng suất xen kẽ, gãy xương mệt mỏi rất dễ xảy ra.

Cuối cùng, lỗ vít nâng của tấm đuôi cũng là một yếu tố không thể bỏ qua trong việc gãy xương. Một phân tích so sánh của một số lượng lớn các kiểu máy trước đó cho thấy rằng máy ép phun dây buộc cáp nylon 530T có một lỗ vít nâng đuôi ngay giữa các vấu của tấm đuôi. (quả sung. 2). Các lỗ vít nâng của các mô hình khác, mặc dù cũng được thiết kế trong lĩnh vực này, không nằm ở trung tâm giữa các vấu bản lề, và ngay cả khi họ ở gần trung tâm hơn, môi trường làm việc khác với môi trường làm việc của máy ép phun dây cáp. Nếu lỗ vít nâng tấm đuôi chỉ nằm ở giữa các vấu, nó thuộc về một điểm lực quan trọng và một khu vực có biến dạng lớn, và tấm đuôi dễ bị gãy do mỏi từ điểm khoan của lỗ vít. Lỗ vít nâng giống như một cái rãnh ở tấm đuôi, và ứng suất xen kẽ dễ dàng làm rách tấm đuôi khỏi rãnh. Nếu những điểm vấn đề này xuất hiện riêng lẻ, họ có thể không có một khiếm khuyết lớn như vỡ. Tuy nhiên, khi các đặc điểm cấu trúc trên và môi trường làm việc của lực kẹp lớn tốc độ cao và các điểm vấn đề khác xảy ra cùng nhau, tấm đuôi sẽ bị mỏi và gãy sau một thời gian sử dụng. Điều này giải thích tại sao máy tính không phân tích nó khi bắt đầu thiết kế.

3 giải pháp thiết kế

Trước hết, bằng cách thay đổi cấu trúc đúc của tấm đuôi, một máy ép phun mới được thiết kế. Cách đào lỗ công nghệ ban đầu ở phía sau tấm đuôi được thay đổi thành cách đào lỗ công nghệ phổ biến hơn ở phía trước doa. Để mặt sau của tấm đuôi kết nối thành một tổng thể, để tránh sự xuất hiện của những khoảng trống cục bộ, cùng nhau chịu lực do hai tai bản lề trước truyền vào.

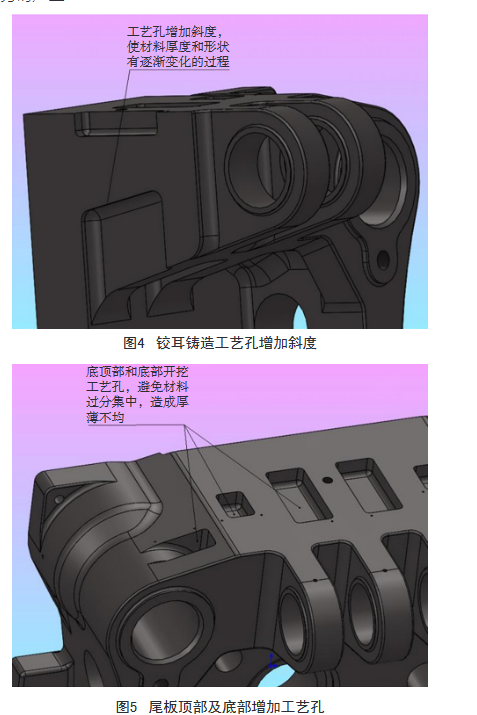

Thứ hai, các lỗ quy trình đúc lug doa được thiết kế lại làm tăng một mức độ nghiêng nhất định (Nhân vật 4) để tránh sự đột biến hình dạng của các lỗ xử lý ở mặt sau và mặt trước của tấm đuôi. Đồng thời, vật liệu có thể được giảm dần từ mặt sau của tấm đuôi đến tai bản lề phía trước, để tránh sự thay đổi đột ngột và mất cân bằng nghiêm trọng về độ dày vật liệu của từng bộ phận đúc.

Lại, vấu bản lề tấm đuôi ban đầu và mối nối lỗ trụ dẫn hướng, để cải thiện sức mạnh của điểm lực, vật liệu được thiết kế rất dày, nhưng nó mang lại phản tác dụng. Để cân bằng độ dày vật liệu của từng bộ phận đúc càng nhiều càng tốt, các lỗ xử lý được đào ở trên cùng và dưới cùng của tấm đuôi (Nhân vật 5), độ dày vật liệu tại chỗ được làm mỏng, các vật liệu của từng bộ phận được cân bằng càng xa càng tốt, và căng thẳng bên trong giảm.

Cuối cùng, để tăng cường hơn nữa sức mạnh của tấm đuôi, các bộ phận làm cứng đã được thêm vào phía trước của tấm đuôi để kết nối các vấu doa với các lỗ trụ dẫn hướng và các tấm bên ở cả hai bên (Quả sung. 6). Thân chính của tấm đuôi tạo thành một cấu trúc tương tự như dầm chữ I. Cấu trúc này có thể phân tán hiệu quả hơn lực làm việc do tai bản lề truyền đến các bộ phận khác nhau của bộ phận, giảm sự tập trung căng thẳng, làm cho giá trị ứng suất cục bộ giảm đáng kể, và cải thiện khả năng chống biến dạng. Cấu trúc gia cố này cũng có thể mang lại cảm giác dày dặn khi xuất hiện, và nó không tệ hơn trước khi cải thiện.

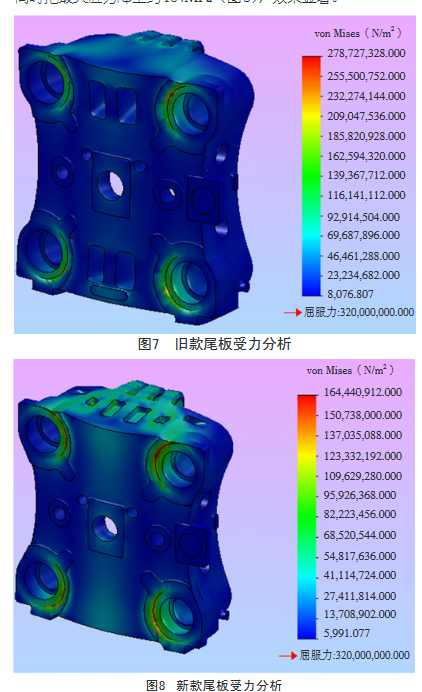

Sau khi xác định việc sửa đổi thiết kế kết cấu, phần mềm ba chiều được sử dụng để phân tích và so sánh ứng suất của tấm đuôi cũ và mới. Vật liệu của hai loại ụ là gang cầu QT500-7. Ứng suất cho phép của vật liệu này là 320MPa. Lực tác dụng lên tấm đuôi trong khi vận hành được đặt thành 7200 kN. Sau khi phân tích và so sánh, người ta thấy rằng tấm đuôi cũ không có lợi cho sự phân tán ứng suất và sự tập trung cục bộ, và ứng suất cực đại đạt khoảng 278 MPa (Nhân vật 7). Tấm đuôi mới hiệu quả hơn trong việc phân tán ứng suất, giảm căng thẳng tối đa xuống khoảng 164 MPa trong khi phân tán ứng suất (Nhân vật 8).

Vị trí của lỗ vít nâng được thay đổi từ phía sau tấm đuôi sang bên cạnh tấm đuôi để tránh hướng của lỗ vít trùng với hướng của lực tác dụng lên tấm đuôi. Theo cách này, về cơ bản không có điểm yếu gần vị trí lực của tấm đuôi. Máy ép phun mới tương đối dễ điều khiển, nhưng nó đang được sản xuất tại địa điểm của khách hàng.

Cùng một máy để giải quyết vấn đề này, bởi vì khách hàng không thể ngừng sản xuất, nếu tấm đuôi mới sau khi thay thế, và nếu tất cả các tấm đuôi cũ được thay thế bằng tấm đuôi mới, chi phí cao hơn. Sau khi đánh giá và cân nhắc cẩn thận, giải pháp trước tiên là làm một số tấm đuôi mới, thay thế miễn phí cho khách hàng. Thay thế tấm đuôi, đầu tiên với cùng độ dày của tấm sắt được hàn ở mặt sau của tấm đuôi 4 quá trình lỗ, và sau đó với que hàn gang để bịt lỗ vít nâng.

Nếu tấm sắt chỉ được hàn vào tấm đuôi, hai vật liệu rất khó để thực sự kết hợp với nhau. hơn thế nữa, nhiệt độ cao cục bộ trong quá trình hàn sẽ gây ra ứng suất bên trong mới trên tấm đuôi. Sau khi giao tiếp với xưởng đúc, xưởng đúc thông qua một quy trình đặc biệt, đầu tiên đặt tấm đuôi vào cát đúc trong một khoảng thời gian nhất định, và để nó làm nóng trước toàn bộ. Khi tấm đuôi đạt đến nhiệt độ nhất định, sau đó gia nhiệt cục bộ được thực hiện cho phần hàn. Sau đó, tấm sắt được hàn và các lỗ vít được cắm bằng điện cực để các vật liệu có thể được kết hợp tốt với nhau. Sau đó, tấm đuôi được ủ và chôn trong cát mới nung. Để được giảm đến nhiệt độ phòng, và sau đó là tấm đuôi ra ngoài trời, 20 đến 30 ngày điều trị hiệu quả thời gian. Bằng cách này có thể đạt được kết quả tốt hơn. Đối phó với những tấm đuôi trở lại, rồi gửi cho khách hàng. Theo cách này, khách hàng có thể giải quyết vấn đề một cách cơ bản với chi phí thấp hơn mà không cần ngừng sản xuất và đạt được một tình huống đôi bên cùng có lợi.

4 Phần kết luận

Thông qua trường hợp của bài viết này, cần xem xét đầy đủ độ cứng và độ bền của mẫu, và cũng xem xét môi trường của thiết bị. Cũng cần kịp thời tổng kết kinh nghiệm. Thiết kế cơ khí là một lĩnh vực công nghệ chuyên nghiệp rộng và sâu, chỉ có lý thuyết và thực hành kết hợp đầy đủ, sự thống nhất giữa kiến thức và thực hành, để tiếp tục tiến bộ trong công việc thực tế.

Blog

Có thể bạn cũng thích