Análise e solução do bloqueio da placa traseira da máquina de moldagem por injeção Liang Kunliang

fevereiro 19, 2023

1 Formação técnica

Atualmente, a demanda por abraçadeiras de nylon na sociedade continua a crescer, e os tipos estão constantemente sendo introduzidos. As abraçadeiras de nylon são amplamente utilizadas na indústria automotiva, eletrônicos, indústrias de manufatura elétrica e outras indústrias, usado para amarração e amarração ou acabamento de fios, e pode evitar fio no uso do processo de enrolamento causado por má imagem do produto ou até mesmo curto-circuito e outros acidentes graves de segurança [1] As gravatas de nylon são produtos de parede fina. [2] , geralmente por partículas de nylon de plástico PA mais matérias-primas UV antienvelhecimento através da máquina de moldagem por injeção que aquece o molde de plástico de moldagem única [3] . O design da máquina de moldagem por injeção de abraçadeiras de nylon é necessário para ter uma grande força de aperto e alta velocidade (ciclo rápido) características.

A máquina de moldagem por injeção de abraçadeira de nylon 530t desenvolvida independentemente pela Weiya Company é um novo modelo projetado de acordo com os dois requisitos acima. Após a conclusão da máquina de produção experimental, o modelo é testado instalando um falso molde de teste. A força de aperto do modelo pode chegar a 620t, e o molde de abertura e fechamento não é superior a 3s. No início do projeto, três pratos (placa fixa, placa móvel e placa traseira) do mecanismo de fixação são verificados de acordo com 660 t força de aperto. Em outras palavras, mesmo que a força de aperto atinja 660 t, a máquina ainda pode funcionar normalmente. Contudo, para usar a segurança da máquina e evitar sobrecarregá-la, é necessário configurar o programa de computador para que a força máxima de aperto não seja superior a 600 t.

2 Pesquisa e análise

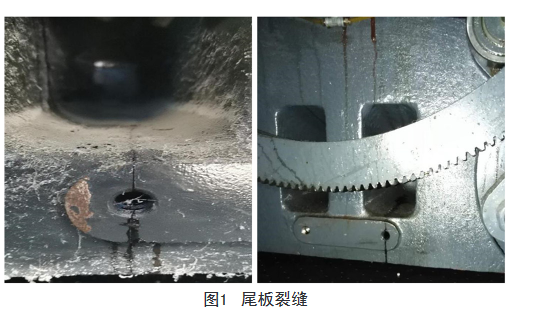

De acordo com o feedback do cliente e visitas de mercado independentes e autotestes, verificou-se que as placas traseiras de quatro modelos de máquinas de moldagem por injeção haviam quebrado, e o outro tinha sinais de tendência quebrada. O gabarito é uma das partes mais importantes da máquina de moldagem por injeção, é a parte principal do custo da máquina de moldagem por injeção, o modelo está quebrado, a máquina de moldagem por injeção não pode funcionar normalmente. [4] Através da análise de 4 pedaços de placa traseira quebrada, as rachaduras da placa traseira quebrada basicamente passam pelo centro do orifício do parafuso de elevação da placa traseira, e penetrar através do orifício do processo de fundição da placa traseira, como mostrado na figura 1.

Em primeiro lugar, da análise da estrutura de fundição, embora a estrutura dos orifícios de processo simétricos superior e inferior atrás da placa traseira de travamento seja rara, este modelo não é o primeiro caso. além disso, os primeiros modelos usando esta estrutura de fundição foram produzidos e usados, e não houve fratura da placa traseira. A maior vantagem dessa estrutura é que dentro da faixa de tensão permitida, pode reduzir significativamente o peso das peças fundidas, reduzir o custo de peças fundidas, e melhorar o desempenho de custo da máquina. Além disso, devido às características do processo de fundição, a saliência da dobradiça da placa traseira é alta, que não é adequado para fundição sólida. O método tradicional é usar a forma de nervuras ocas e de reforço na orelha da dobradiça na frente da placa traseira. Esta maneira de esvaziar as alças articuladas atrás da placa traseira dá uma aparência mais espessa à frente da placa traseira. Este método de furo de processo faz com que o estresse máximo da peça não seja muito diferente do método tradicional, ainda menos do que o estresse máximo do método tradicional.

Em segundo lugar, a posição do orifício do parafuso de elevação da placa traseira de fixação deste tipo de máquina é uma posição de calibre constante (Figura 2). O orifício do parafuso é usado apenas no processo de transporte e elevação, e o orifício do parafuso não é mais usado depois que a máquina é fixada. Outros modelos estão em uso há 5 ou mesmo 10 anos, e a placa traseira não quebrou, mas esse novo modelo tem problemas. além disso, este modelo foi projetado com fator de segurança suficiente, isso é, a força máxima de aperto é definida pelo programa de computador, então não há falta de força na placa traseira.

Para encontrar a origem do problema, as peças foram analisadas e comparadas usando software 3D. Verifica-se que o local da fratura é apenas próximo ao local da tensão máxima na análise da peça, mas não se sobrepõe. Também, o tempo de fratura da placa caudal concentra-se basicamente no período de 1.5 para 2 anos de uso. De acordo com a análise preliminar, a fratura da placa traseira de travamento da matriz é provavelmente causada por fadiga, não por força insuficiente. Quando a máquina está funcionando, a placa traseira de travamento da matriz é constantemente submetida à tensão alternada de tração e compressão gerada pela abertura e fechamento da matriz. Esta tensão alternada é transmitida para a placa traseira através da dobradiça. A máquina de moldagem por injeção de abraçadeiras de nylon é no caso de grande força de aperto de alta velocidade, tornando o estresse alternado maior, frequência mais alta.

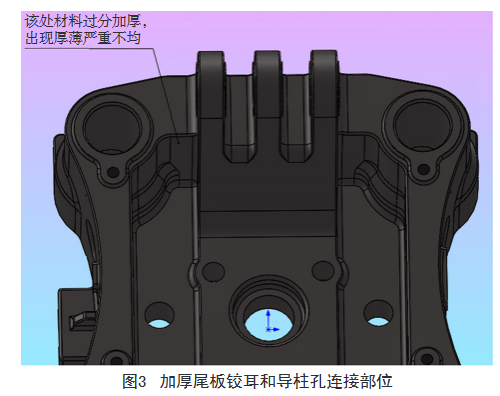

Em terceiro lugar, na análise de software tridimensional, a tensão máxima da placa traseira está concentrada na superfície de contato entre o fio mestre e a placa traseira. A fim de melhorar a resistência da placa traseira, a junta do ressalto da placa traseira e o orifício do pilar guia é simplesmente engrossado. A espessura do material nesta parte é 2 para 3 vezes o das outras partes próximas (Figura 3). Isso não está em conformidade com o processo de fundição, de modo que o tempo de resfriamento de cada parte da peça fundida seja muito diferente, resultando em uma maior tensão interna na peça fundida, é difícil de remover com tratamento de efeito de tempo. Nesse caminho, mesmo no caso de estado não funcional, haverá um grande estresse interno. E a fundição neste caso de espessura irregular grave, na força de trabalho, é difícil dispersar efetivamente a força para as partes das peças, haverá pouca deformação local, mas o estresse é muito concentrado; Embora a tensão não seja grande em algumas partes, a deformação é particularmente grande. Os quatro orifícios de tecnologia atrás da placa traseira da máquina de moldagem por injeção de plástico 530t agravam a espessura irregular, sob a dupla ação de tensão interna e tensão alternada, fratura por fadiga é fácil de ocorrer.

Finalmente, o orifício do parafuso de elevação da placa traseira também é um fator não desprezível na fratura. Uma análise comparativa de um grande número de modelos anteriores revelou que a máquina de moldagem por injeção de braçadeira de nylon 530T apresenta um orifício para parafuso de levantamento de cauda bem no meio dos terminais da placa traseira (Figo. 2). Os orifícios dos parafusos de elevação de outros modelos, embora também projetado nesta área, não estão localizados no centro entre os ressaltos da dobradiça, e mesmo que estejam mais perto do centro, o ambiente de trabalho é diferente do das máquinas de moldagem por injeção de abraçadeiras. Se o orifício do parafuso de elevação da placa traseira estiver localizado apenas no meio dos ressaltos, pertence a um ponto de força importante e uma área com grande deformação, e a placa traseira é propensa a fratura por fadiga do ponto de perfuração do orifício do parafuso. O orifício do parafuso de elevação é como um entalhe na placa traseira, e o estresse alternado rasga facilmente a placa traseira do entalhe. Se esses pontos problemáticos aparecerem separadamente, eles podem não ter um defeito tão grande como quebra. Contudo, quando as características estruturais acima e o ambiente de trabalho de grande força de aperto de alta velocidade e outros pontos problemáticos ocorrem juntos, a placa traseira ficará desgastada e fraturada após um período de uso. Isso explica por que o computador não o analisou no início do projeto.

3 Projeto de solução

Primeiramente, alterando a estrutura de fundição da placa traseira, uma nova máquina de moldagem por injeção é projetada. A forma original de cavar o furo tecnológico na parte de trás da placa traseira é alterada para a forma mais comum de cavar o furo tecnológico na frente do alargamento. Para que a parte de trás da placa traseira seja conectada em um todo, para evitar o surgimento de lacunas locais, juntos suportam a força transmitida pelas orelhas da dobradiça frontal.

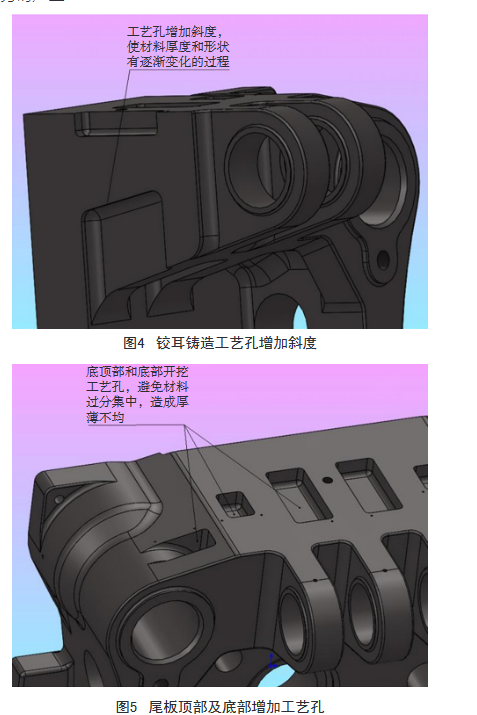

Em segundo lugar, os orifícios do processo de fundição de ressalto redesenhados aumentam um certo grau de inclinação (Figura 4) para evitar a mutação de forma dos orifícios do processo na parte traseira e frontal da placa traseira. Ao mesmo tempo, o material pode ser gradualmente reduzido da parte de trás da placa traseira até a orelha da dobradiça frontal, de modo a evitar a mudança brusca e grave desequilíbrio da espessura do material de cada parte da peça fundida.

De novo, o terminal original da dobradiça da placa traseira e a junção do orifício do pilar guia, a fim de melhorar a força do ponto de força, o material é projetado para ser muito grosso, mas traz contra-ataque. A fim de equalizar a espessura do material de cada parte da peça fundida, tanto quanto possível, os orifícios do processo são escavados na parte superior e inferior da placa traseira (Figura 5), a espessura do material no local é diluída, os materiais de cada parte são equilibrados tanto quanto possível, e o estresse interno é reduzido.

Finalmente, para aumentar ainda mais a resistência da placa traseira, reforços foram adicionados à frente da placa traseira para conectar os ressaltos de alargamento aos orifícios do pilar guia e às placas laterais em ambos os lados (Figo. 6). O corpo principal da placa traseira forma uma estrutura semelhante à da viga I. Esta estrutura pode dispersar de forma mais eficaz a força de trabalho transmitida pela orelha da dobradiça para várias partes das peças, reduzir a concentração de estresse, tornar o valor de tensão local bastante reduzido, e melhorar a capacidade anti-deformação. Esta estrutura reforçada também pode dar uma sensação de espessura na aparência, e não é pior do que antes da melhora.

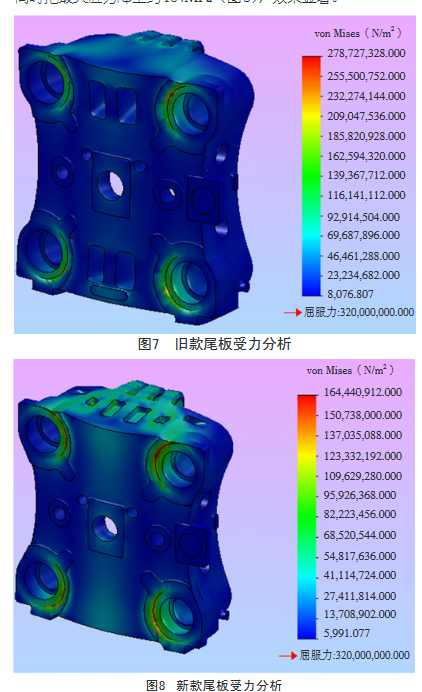

Depois de determinar a modificação do projeto da estrutura, o software tridimensional é usado para analisar e comparar a tensão das placas traseiras antigas e novas. O material de dois tipos de cabeçote móvel é o ferro fundido nodular QT500-7. A tensão admissível deste material é 320MPa. A força na placa traseira durante a operação é definida como 7200 kN. Após análise e comparação, verifica-se que a placa traseira antiga não é propícia à dispersão de tensões e concentração local, e a tensão máxima atinge cerca de 278 MPa (Figura 7). A nova placa traseira é mais eficaz para a dispersão do estresse, reduzindo a tensão máxima para cerca de 164 MPa enquanto dispersa o estresse (Figura 8).

A posição do orifício do parafuso de elevação é alterada da parte traseira da placa traseira para o lado da placa traseira para evitar que a direção do orifício do parafuso seja a mesma que a direção da força na placa traseira. Nesse caminho, basicamente não há ponto fraco perto da posição de força da placa traseira. A nova máquina de moldagem por injeção é relativamente fácil de manusear, mas está sendo produzido no local do cliente.

A mesma máquina para resolver este problema, porque o cliente não pode parar a produção, se a nova placa traseira após a substituição, e se todas as placas traseiras antigas forem substituídas por novas placas traseiras, o custo é maior. Após cuidadosa avaliação e consideração, a solução é primeiro fazer uma série de novas placas traseiras, substituição gratuita para clientes. Substitua a placa traseira, primeiro com a mesma espessura da placa de ferro soldada na parte de trás da placa traseira 4 furos de processo, e então com haste de solda de ferro fundido para tampar o orifício do parafuso de elevação.

Se a placa de ferro for simplesmente soldada à placa traseira, os dois materiais são difíceis de realmente fundir. além disso, a alta temperatura local durante a soldagem causará novo estresse interno na placa traseira. Depois de se comunicar com a fundição, a fundição através de um processo especial, primeiro coloque a placa traseira na areia de moldagem por um certo período de tempo, e deixe pré-aquecer como um todo. Quando a placa traseira atinge uma certa temperatura, então o aquecimento local é realizado para a peça de soldagem. Em seguida, a placa de ferro é soldada e os orifícios dos parafusos são tampados com o eletrodo para que os materiais possam ser bem fundidos.. Em seguida, a placa traseira é recozida e enterrada na areia recém-cozida. Para ser reduzido à temperatura ambiente, e, em seguida, a placa traseira para o exterior, 20 para 30 dias de tratamento de efeito de tempo. Desta forma, melhores resultados podem ser alcançados. Lide com essas placas traseiras devolvidas, e depois enviado ao cliente. Nesse caminho, os clientes podem resolver o problema fundamentalmente a um custo menor sem interromper a produção e alcançar uma situação ganha-ganha.

4 Conclusão

Através do caso deste artigo, é necessário considerar totalmente a rigidez e resistência do gabarito, e também considere o ambiente do equipamento. Também é necessário resumir a experiência no tempo. O projeto mecânico é um campo amplo e profundo da tecnologia profissional, apenas a teoria e a prática totalmente combinadas, a unidade do saber e da prática, a fim de continuar a progredir no trabalho real.

Se você tiver alguma dúvida sobre máquina de injeção ,por favor sinta-se à vontade para perguntar Equipe FLYSE (Whatsapp:+86 18958305290),nós lhe daremos o melhor serviço!

Blog

Talvez você goste também