تجزیه و تحلیل و حل قفل کردن صفحه دم ماشین قالب گیری تزریقی Liang Kunliang

فوریه 19, 2023

1 پیشینه فنی

در حال حاضر, تقاضا برای کابل های نایلونی در جامعه همچنان در حال رشد است, و انواع آن مدام معرفی می شوند. کابل های نایلونی به طور گسترده ای در خودرو استفاده می شود, الکترونیک, برق و سایر صنایع تولیدی صنعتی, برای اتصال و اتصال یا تکمیل سیم استفاده می شود, و می تواند از سیم در استفاده از فرآیند سیم پیچ ناشی از تصویر ضعیف محصول یا حتی آتش سوزی اتصال کوتاه و سایر حوادث ایمنی جدی جلوگیری کند. [1] کراوات های نایلونی محصولاتی با دیواره نازک هستند. [2] , معمولاً توسط ذرات نایلون پلاستیکی PA به اضافه مواد خام ضد پیری UV از طریق دستگاه قالب گیری تزریقی که قالب های پلاستیکی را یک بار گرم می کند. [3] . طراحی دستگاه قالب گیری تزریق کابل نایلونی برای داشتن نیروی گیره زیاد و سرعت بالا مورد نیاز است. (چرخه سریع) امکانات.

دستگاه قالب گیری تزریق کابل نایلونی 530 تنی که به طور مستقل توسط شرکت Weiya ساخته شده است یک مدل جدید است که مطابق با دو الزام فوق طراحی شده است.. پس از اتمام دستگاه تولید آزمایشی, مدل با نصب یک قالب آزمایشی کاذب تست می شود. نیروی گیره مدل می تواند به 620 تن برسد, و قالب باز و بسته کننده 3 ثانیه بیشتر نباشد. در ابتدای طراحی, سه بشقاب (صفحه ثابت, صفحه متحرک و صفحه دم) مکانیسم بستن بر اساس بررسی می شود 660 t نیروی گیره. به عبارت دیگر, حتی اگر نیروی گیره به آن برسد 660 تی, دستگاه هنوز هم می تواند به طور معمول کار کند. با این حال, به منظور استفاده از ایمنی دستگاه و جلوگیری از بارگذاری بیش از حد دستگاه, باید برنامه کامپیوتری را طوری تنظیم کرد که حداکثر نیروی گیره بیش از آن نباشد 600 تی.

2 تحقیق و تحلیل

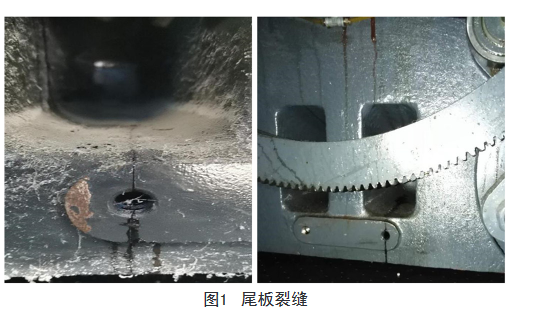

با توجه به بازخورد مشتری و بازدید از بازار مستقل و خودآزمایی, مشخص شد که صفحات دم چهار قالب ماشین قالب گیری تزریقی شکسته شده است, و دیگری علائم روند شکسته داشت. شابلون یکی از مهم ترین قسمت های دستگاه قالب گیری تزریقی است, بخش اصلی هزینه دستگاه قالب گیری تزریقی است, قالب خراب است, دستگاه قالب گیری تزریقی نمی تواند به طور معمول کار کند. [4] از طریق تجزیه و تحلیل از 4 تکه های بشقاب دم شکسته, ترک های صفحه دم شکسته اساساً از مرکز سوراخ پیچ بالابر صفحه دم عبور می کنند, و از طریق سوراخ فرآیند ریخته گری صفحه دم نفوذ کنید, همانطور که در شکل نشان داده شده است 1.

اول از همه, از تجزیه و تحلیل ساختار ریخته گری, اگرچه ساختار سوراخ های فرآیند متقارن بالا و پایین در پشت صفحه دم قفل کننده نادر است., این مدل اولین مورد نیست. علاوه بر این, اولین مدل های با استفاده از این ساختار ریخته گری تولید و استفاده شده است, و هیچ شکستگی در صفحه دم وجود ندارد. بزرگترین مزیت این سازه در محدوده تنش مجاز است, می تواند به طور قابل توجهی وزن ریخته گری را کاهش دهد, کاهش هزینه های ریخته گری, و عملکرد هزینه دستگاه را بهبود بخشد. علاوه بر این, با توجه به ویژگی های فرآیند ریخته گری, لولای صفحه دم بالاست, که برای ریخته گری جامد مناسب نیست. روش سنتی استفاده از دندههای توخالی و تقویتکننده در لولای جلوی صفحه دم است.. این روش حفره کردن لولاهای لولایی پشت صفحه دم، ظاهر و احساس ضخیم تری به جلوی صفحه دم می دهد.. این روش سوراخ کاری باعث می شود که حداکثر تنش قطعه تفاوت چندانی با روش سنتی نداشته باشد, حتی کمتر از حداکثر تنش روش سنتی.

دوما, موقعیت سوراخ پیچ بالابر صفحه دم گیره این نوع ماشین یک موقعیت گیج ثابت است (شکل 2). سوراخ پیچ فقط در فرآیند حمل و نقل و بالا بردن استفاده می شود, و بعد از ثابت شدن دستگاه دیگر از سوراخ پیچ استفاده نمی شود. مدل های دیگری نیز برای آن استفاده شده است 5 یا حتی 10 سال ها, و صفحه دم شکسته نشده است, اما این مدل جدید مشکلاتی دارد. علاوه بر این, این مدل با ضریب ایمنی کافی طراحی شده است, به این معنا که, حداکثر نیروی گیره توسط برنامه کامپیوتری تنظیم می شود, بنابراین هیچ کمبودی در صفحه دم وجود ندارد.

به منظور یافتن منبع مشکل, قطعات با استفاده از نرم افزار سه بعدی تجزیه و تحلیل و مقایسه شدند. مشخص شده است که محل شکست تنها نزدیک به محل حداکثر تنش در تجزیه و تحلیل قطعه است, اما همپوشانی ندارد. همچنین, زمان شکستگی صفحه دم اساساً در دوره متمرکز است 1.5 به 2 سال استفاده. با توجه به تحلیل های اولیه, شکستگی صفحه دم قفل قالب احتمالاً ناشی از خستگی است, نه با قدرت ناکافی. هنگامی که دستگاه کار می کند, صفحه دم قفل قالب دائماً در معرض تنش های کششی و فشاری متناوب ایجاد شده توسط باز و بسته شدن قالب قرار می گیرد.. این تنش متناوب از طریق لولا به صفحه دم منتقل می شود. دستگاه قالب گیری تزریق کابل نایلون در مورد کار با نیروی گیره بزرگ با سرعت بالا است., افزایش تنش متناوب, فرکانس بالاتر.

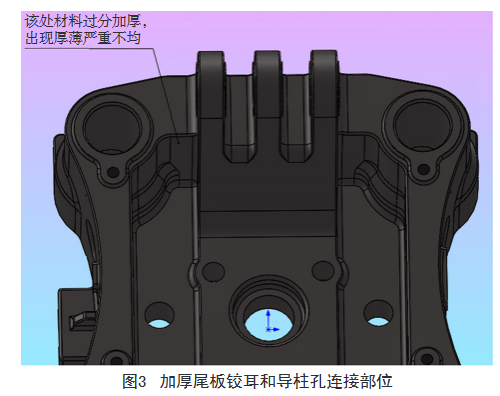

ثالثا, در تحلیل نرم افزاری سه بعدی, حداکثر تنش صفحه دم در سطح تماس بین سیم اصلی و صفحه دم متمرکز می شود. به منظور بهبود استحکام صفحه دم, مفصل خرطومی صفحه دم و سوراخ ستون راهنما به سادگی ضخیم شده است. ضخامت مواد در این قسمت می باشد 2 به 3 برابر سایر قسمت های نزدیک است (شکل 3). این با فرآیند ریخته گری مطابقت ندارد, به طوری که زمان خنک شدن هر قسمت از ریخته گری بسیار متفاوت است, در نتیجه تنش داخلی بیشتر در ریخته گری ایجاد می شود, از بین بردن آن توسط درمان اثر زمان دشوار است. از این طریق, حتی در حالت غیر کاری, یک استرس داخلی بزرگ وجود خواهد داشت. و ریخته گری در این مورد ضخامت ناهموار جدی است, در نیروی کار, پراکندگی موثر نیرو در قسمت های قطعات دشوار است, تغییر شکل موضعی کمی وجود خواهد داشت, اما استرس بسیار متمرکز است; هر چند استرس در بعضی قسمت ها زیاد نیست, تغییر شکل به خصوص بزرگ است. چهار سوراخ فناوری در پشت صفحه دم دستگاه قالب گیری تزریق پلاستیک 530 تن، ضخامت ناهموار را تشدید می کند., تحت عمل مضاعف استرس داخلی و تنش متناوب, شکستگی خستگی به راحتی رخ می دهد.

سرانجام, سوراخ پیچ بالابر صفحه دم نیز یک عامل غیر قابل اغماض در شکستگی است.. تجزیه و تحلیل مقایسه ای تعداد زیادی از مدل های قبلی نشان داد که دستگاه قالب گیری تزریق کابل نایلونی 530T دارای یک سوراخ پیچ بالابر دم درست در وسط لنگه های صفحه دم است. (شکل. 2). سوراخ های پیچ بالابر مدل های دیگر, اگرچه در این زمینه نیز طراحی شده است, در مرکز بین لولاهای لولا قرار ندارند, و حتی اگر به مرکز نزدیکتر باشند, محیط کار با ماشین های قالب گیری تزریق کابل کشی متفاوت است. اگر سوراخ پیچ بالابر صفحه دم فقط در وسط لوگ ها قرار دارد, به یک نقطه نیروی مهم و منطقه ای با تغییر شکل زیاد تعلق دارد, و صفحه دم مستعد شکستگی خستگی از نقطه مته سوراخ پیچ است. سوراخ پیچ بالابر مانند یک بریدگی در صفحه دم است, و تنش متناوب به راحتی صفحه دم را از بریدگی پاره می کند. اگر این نقاط مشکل به طور جداگانه ظاهر شوند, ممکن است نقص بزرگی مانند شکستگی نداشته باشند. با این حال, هنگامی که ویژگی های ساختاری فوق و محیط کاری نیروی گیره بزرگ با سرعت بالا و سایر نقاط مشکل با هم رخ می دهند., صفحه دم بعد از مدتی استفاده خسته و شکسته می شود. این توضیح می دهد که چرا کامپیوتر در ابتدای طراحی آن را تجزیه و تحلیل نکرده است.

3 طراحی راه حل

اولا, با تغییر ساختار ریخته گری صفحه دم, یک دستگاه قالب گیری تزریقی جدید طراحی شده است. روش اصلی حفر سوراخ تکنولوژیک در پشت صفحه دم به روش رایج تر حفر حفره تکنولوژیک در قسمت جلویی تغییر یافته است.. به طوری که پشت صفحه دم به یک کل متصل می شود, برای جلوگیری از ظهور شکاف های محلی, با هم نیروی منتقل شده توسط گوش های لولای جلو را تحمل می کنند.

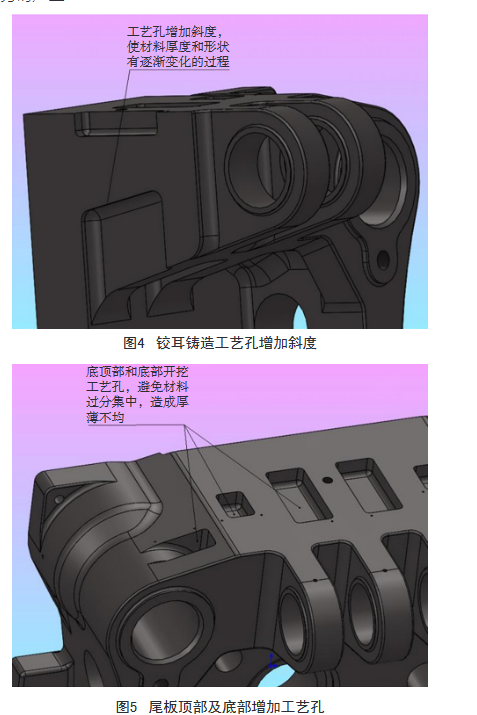

دوما, سوراخهای فرآیند ریختهگری ریمینگ بازطراحیشده درجه خاصی از تمایل را افزایش میدهند (شکل 4) برای جلوگیری از جهش شکل سوراخ های فرآیند در پشت و جلو صفحه دم. همزمان, مواد را می توان به تدریج از پشت صفحه دم به گوش لولای جلو کاهش داد, به طوری که از تغییر ناگهانی و عدم تعادل جدی ضخامت مواد هر قسمت از ریخته گری جلوگیری شود.

از نو, لولای اصلی صفحه دم و محل اتصال سوراخ ستون راهنما, به منظور بهبود قدرت نقطه نیرو, مواد بسیار ضخیم طراحی شده است, اما مقابله با آن را به همراه دارد. به منظور یکسان سازی ضخامت مواد هر قسمت از ریخته گری تا حد امکان, سوراخ های فرآیند در بالا و پایین صفحه دم حفاری می شوند (شکل 5), ضخامت مواد در محل نازک شده است, مواد هر قسمت تا حد امکان متعادل است, و استرس درونی کاهش می یابد.

سرانجام, برای افزایش بیشتر استحکام صفحه دم, سفت کننده هایی به قسمت جلوی صفحه دم اضافه شد تا خرطومی ها را به سوراخ های ستون راهنما و صفحات جانبی در دو طرف متصل کند. (شکل. 6). بدنه اصلی صفحه دم ساختاری شبیه به I-beam را تشکیل می دهد. این ساختار می تواند به طور موثرتری نیروی کار منتقل شده توسط گوش لولا را به قسمت های مختلف قطعات پراکنده کند, کاهش تمرکز استرس, ارزش استرس موضعی را تا حد زیادی کاهش دهد, و توانایی ضد تغییر شکل را بهبود می بخشد. این ساختار تقویت شده همچنین می تواند احساس غلیظی را در ظاهر ایجاد کند, و بدتر از قبل از بهبود نیست.

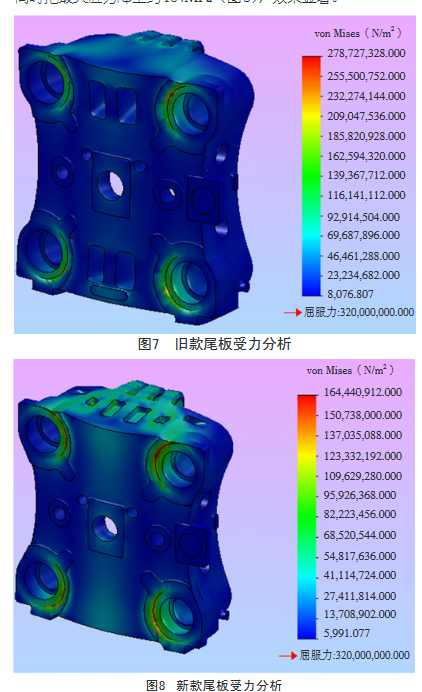

پس از تعیین اصلاح طرح سازه, نرم افزار سه بعدی برای تجزیه و تحلیل و مقایسه تنش صفحات دم قدیمی و جدید استفاده می شود. جنس دو نوع دم از چدن گره ای QT500-7 می باشد. تنش مجاز این ماده 320MPa است. نیروی وارد بر صفحه دم در حین کار بر روی تنظیم شده است 7200 kN. پس از تجزیه و تحلیل و مقایسه, مشخص شد که صفحه دم قدیمی برای پراکندگی تنش و تمرکز موضعی مناسب نیست, و حداکثر استرس به حدود می رسد 278 MPa (شکل 7). صفحه دم جدید برای پراکندگی استرس موثرتر است, کاهش حداکثر استرس به حدود 164 MPa در حالی که استرس را پراکنده می کند (شکل 8).

موقعیت سوراخ پیچ بالابر از پشت صفحه دم به سمت صفحه دم تغییر می کند تا جهت سوراخ پیچ با جهت نیروی وارد شده به صفحه دم یکسان نباشد.. از این طریق, اساساً هیچ نقطه ضعفی در نزدیکی موقعیت نیروی صفحه دم وجود ندارد. کار با دستگاه قالب گیری تزریقی جدید نسبتاً آسان است, اما در محل مشتری تولید می شود.

همین دستگاه برای حل این مشکل, زیرا مشتری نمی تواند تولید را متوقف کند, اگر صفحه دم جدید پس از تعویض, و اگر تمام صفحه دم قدیمی همه با صفحه دم جدید جایگزین شوند, هزینه بالاتر است. پس از ارزیابی و بررسی دقیق, راه حل این است که ابتدا تعدادی صفحه دم جدید انجام دهید, جایگزینی رایگان برای مشتریان. صفحه دم را تعویض کنید, ابتدا با همان ضخامت صفحه آهنی جوش داده شده در پشت صفحه دم 4 سوراخ های پردازش, و سپس با میله جوش چدنی سوراخ پیچ بالابر را ببندید.

اگر صفحه آهنی به سادگی به صفحه دم جوش داده شود, این دو ماده واقعاً به سختی با هم ترکیب می شوند. علاوه بر این, دمای بالای محلی در حین جوشکاری باعث ایجاد فشار داخلی جدید در صفحه دم می شود. پس از ارتباط با ریخته گری, ریخته گری طی یک فرآیند خاص, ابتدا صفحه دم را برای مدت معینی در ماسه قالب گیری قرار دهید, و اجازه دهید به طور کامل گرم شود. وقتی صفحه دم به دمای معینی رسید, سپس گرمایش موضعی برای قسمت جوش انجام می شود. سپس صفحه آهن جوش داده می شود و سوراخ های پیچ با الکترود بسته می شود تا مواد به خوبی با هم ذوب شوند.. سپس صفحه دم آنیل می شود و در ماسه های تازه پخته شده دفن می شود. تا دمای اتاق کاهش یابد, و سپس صفحه دم به فضای باز, 20 به 30 روز از درمان اثر زمان. از این طریق می توان به نتایج بهتری دست یافت. با این صفحه دم برگشتی مقابله کنید, و سپس برای مشتری ارسال می شود. از این طریق, مشتریان می توانند مشکل را اساساً با هزینه کمتر بدون توقف تولید حل کنند و به یک وضعیت برد-برد دست یابند.

4 نتیجه

از طریق مورد این مقاله, لازم است به طور کامل استحکام و استحکام قالب را در نظر بگیرید, و همچنین محیط تجهیزات را در نظر بگیرید. همچنین لازم است تجربیات به موقع خلاصه شود. طراحی مکانیکی یک زمینه گسترده و عمیق از فناوری حرفه ای است, فقط تئوری و عمل به طور کامل ترکیب شده اند, وحدت دانش و عمل, به منظور ادامه پیشرفت در کار واقعی.

اگر سوالی دارید در مورد دستگاه تزریق ,لطفا در صورت تمایل بپرسید تیم FLYSE (واتس اپ:+86 18958305290),ما بهترین خدمات را به شما ارائه خواهیم داد!

وبلاگ

شاید شما هم دوست داشته باشید